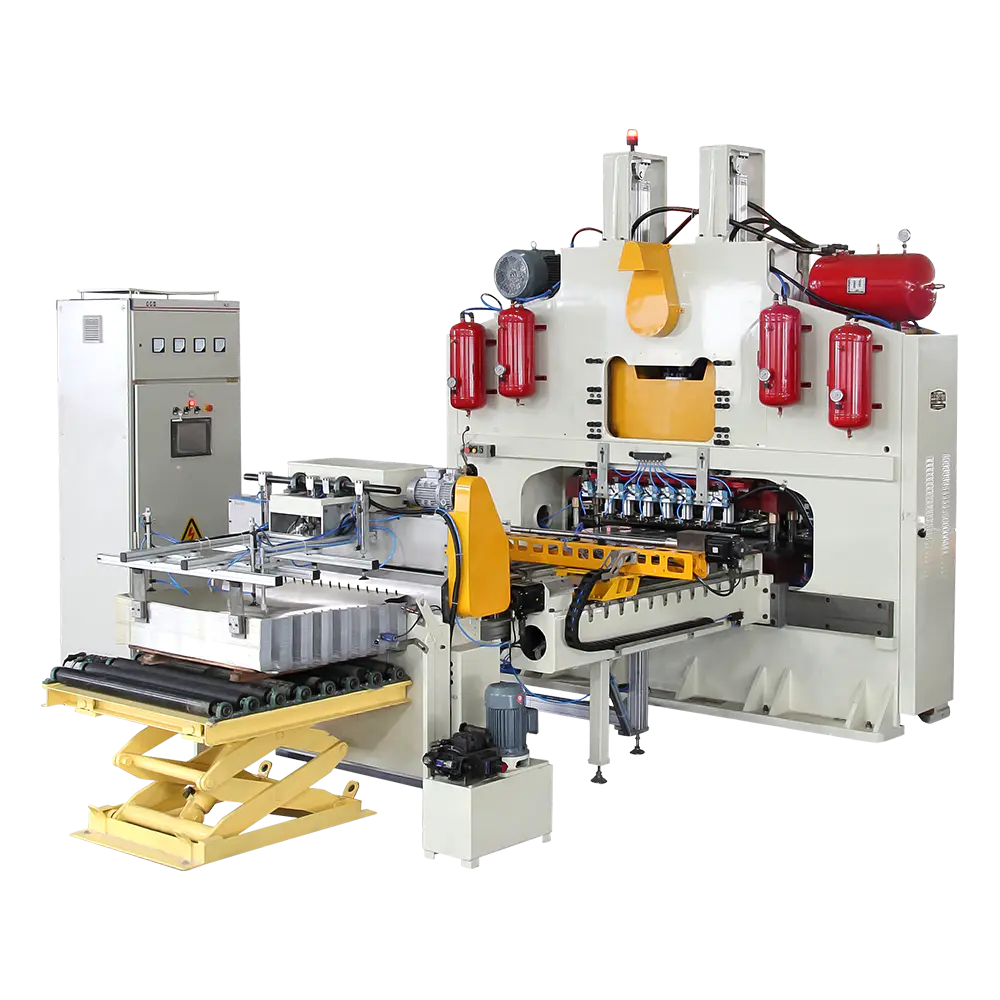

খাদ্য ও পানীয় ক্যান মেকিং মেশিনের ভূমিকা

খাদ্য এবং পানীয় মেশিন তৈরি করতে পারেন বিভিন্ন ধরনের পানীয় এবং খাদ্য পণ্য সংরক্ষণের জন্য ক্যান উৎপাদনে গুরুত্বপূর্ণ ভূমিকা পালন করে। এই মেশিনগুলি ক্যানগুলির আকৃতি, গঠন এবং সিল করার জন্য দায়ী, একটি প্রক্রিয়া যা ঐতিহ্যগতভাবে উল্লেখযোগ্য পরিমাণে শক্তি খরচ করে। ক্রমবর্ধমান পরিবেশগত উদ্বেগের সাথে মিলিত বর্ধিত দক্ষতার প্রয়োজন, ক্যান তৈরির প্রক্রিয়ার সাথে যুক্ত শক্তি খরচ এবং কার্বন নির্গমন হ্রাস করার লক্ষ্যে উদ্ভাবনের দিকে পরিচালিত করেছে। শক্তি সঞ্চয় এবং কার্বন হ্রাস শুধুমাত্র পরিবেশগত প্রভাব কমানোর জন্য নয়, খাদ্য ও পানীয় উৎপাদন খাতে কর্মক্ষম খরচ কমানোর জন্যও অপরিহার্য। এই লক্ষ্যগুলি অর্জনের জন্য উন্নত প্রযুক্তি, উন্নত অপারেশনাল অনুশীলন এবং টেকসই উপকরণগুলির সমন্বয় প্রয়োজন।

উৎপাদন প্রক্রিয়ায় শক্তি দক্ষতা অপ্টিমাইজ করা

ক্যান-মেকিং মেশিনে শক্তি খরচ প্রাথমিকভাবে স্ট্যাম্পিং, শেপিং এবং কিউরিংয়ের মতো প্রক্রিয়া দ্বারা চালিত হয়। উৎপাদনের প্রতিটি পর্যায়ে তাপমাত্রা, চাপ এবং যান্ত্রিক শক্তির সুনির্দিষ্ট নিয়ন্ত্রণ প্রয়োজন। আরো দক্ষ সরঞ্জাম বাস্তবায়ন এবং অপারেশনাল কৌশল উন্নত করে, নির্মাতারা উল্লেখযোগ্যভাবে শক্তি খরচ কমাতে পারে।

শক্তির দক্ষতা অপ্টিমাইজ করার মূল পন্থাগুলির মধ্যে একটি হল ক্যান-মেকিং মেশিনে পরিবর্তনশীল ফ্রিকোয়েন্সি ড্রাইভ (ভিএফডি) এর একীকরণ। VFDগুলি লোডের প্রয়োজনীয়তা অনুসারে মোটরের গতি সামঞ্জস্য করে, আরও দক্ষ শক্তি ব্যবহারের জন্য অনুমতি দেয়। এর ফলে মেশিনটি আংশিক লোড বা অলস সময়ে চলার সময় কম শক্তির অপচয় হয়। অতিরিক্তভাবে, ভিএফডিগুলি পরিধান হ্রাস করে মোটরগুলির আয়ু বাড়াতে পারে, যার ফলে রক্ষণাবেক্ষণের খরচ কম হয়।

আরেকটি কৌশল উৎপাদন প্রক্রিয়ায় উন্নত হিটিং সিস্টেমের বাস্তবায়ন জড়িত। বৈদ্যুতিক বা গ্যাস গরম করার মতো ঐতিহ্যগত পদ্ধতিগুলি ব্যবহার করার পরিবর্তে, যা অদক্ষ হতে পারে এবং উচ্চ মাত্রার নির্গমন উত্পাদন করতে পারে, অনেক নির্মাতা ইন্ডাকশন হিটিং এর দিকে চলে যাচ্ছে। ইন্ডাকশন হিটিং অত্যন্ত দক্ষ কারণ এটি সরাসরি ইলেক্ট্রোম্যাগনেটিক ইন্ডাকশনের মাধ্যমে ধাতব ক্যানকে উত্তপ্ত করে, শক্তির অপচয় কমায়। তদ্ব্যতীত, তাপমাত্রার সুনির্দিষ্ট নিয়ন্ত্রণ দ্রুত প্রক্রিয়াকরণের সময়গুলির জন্য অনুমতি দেয়, সামগ্রিক শক্তি সঞ্চয়ে অবদান রাখে।

নবায়নযোগ্য শক্তির উৎসের মাধ্যমে কার্বন নিঃসরণ কমানো

নবায়নযোগ্য শক্তির উত্সের ব্যবহার খাদ্য ও পানীয় ক্যান-মেকিং সেক্টর সহ বিশ্বব্যাপী শিল্পগুলিতে একটি ক্রমবর্ধমান প্রবণতা। সৌর, বায়ু, বা জলবিদ্যুতের মতো নবায়নযোগ্য উত্স থেকে শক্তি সংগ্রহ করে, নির্মাতারা জীবাশ্ম জ্বালানির উপর তাদের নির্ভরতা কমাতে পারে, যা কার্বন নির্গমনের একটি উল্লেখযোগ্য উত্স। পুনর্নবীকরণযোগ্য শক্তিতে রূপান্তর বিশ্বব্যাপী টেকসই লক্ষ্যগুলির সাথে সামঞ্জস্য রেখে ক্যান উত্পাদনের কার্বন পদচিহ্নকে উল্লেখযোগ্যভাবে হ্রাস করতে সহায়তা করতে পারে।

কিছু ক্ষেত্রে, নির্মাতারা অন-সাইট পুনর্নবীকরণযোগ্য শক্তি উৎপাদন ব্যবস্থা বাস্তবায়ন করেছে। সৌর প্যানেল, উদাহরণস্বরূপ, দিনের বেলায় বিদ্যুৎ উৎপাদনের জন্য কারখানার ছাদে ইনস্টল করা যেতে পারে, গ্রিড থেকে টানা শক্তির পরিমাণ হ্রাস করে। বায়ু টারবাইনগুলি এমন অঞ্চলে ব্যবহার করা যেতে পারে যেখানে পর্যাপ্ত বায়ু সংস্থান রয়েছে যাতে পরিচ্ছন্ন শক্তির অতিরিক্ত উত্স সরবরাহ করা যায়। নবায়নযোগ্য শক্তিকে শক্তি-দক্ষ প্রযুক্তির সাথে একত্রিত করে, ক্যান-মেকিং মেশিনগুলি অনেক কম পরিবেশগত প্রভাবের সাথে কাজ করতে পারে।

অ্যাডভান্সড অটোমেশন এবং মেশিন লার্নিং ব্যবহার করা

অটোমেশন এবং মেশিন লার্নিং প্রযুক্তিতে ক্যান-মেকিং মেশিনগুলি চালানোর পদ্ধতিতে বিপ্লব ঘটানোর সম্ভাবনা রয়েছে, উল্লেখযোগ্যভাবে শক্তির দক্ষতা বৃদ্ধি করে এবং কার্বন নিঃসরণ হ্রাস করে। উত্পাদন প্রক্রিয়ার বিভিন্ন দিক স্বয়ংক্রিয় করে, নির্মাতারা রিয়েল-টাইমে মেশিনের কার্যকারিতা অপ্টিমাইজ করতে পারে, শক্তির অপচয় কমাতে এবং সামগ্রিক সিস্টেমের দক্ষতা উন্নত করতে পারে।

মেশিন লার্নিং অ্যালগরিদমগুলি শক্তি খরচের ধরণ নিরীক্ষণ এবং ভবিষ্যদ্বাণী করতে ব্যবহার করা যেতে পারে, যা উত্পাদন প্রক্রিয়ার অদক্ষতাগুলি সনাক্ত করতে সহায়তা করে। এই সিস্টেমগুলি সর্বদা সর্বোত্তম কর্মক্ষমতা নিশ্চিত করতে মেশিন সেটিংস স্বয়ংক্রিয়ভাবে সামঞ্জস্য করতে পারে, মানুষের ত্রুটি বা অসঙ্গত মেশিন অপারেশনের কারণে ঘটতে পারে এমন শক্তির অপচয় এড়াতে পারে। অতিরিক্তভাবে, মেশিন লার্নিং দ্বারা চালিত ভবিষ্যদ্বাণীমূলক রক্ষণাবেক্ষণ প্রযুক্তিগুলি সম্ভাব্য ভাঙ্গনগুলি ঘটার আগেই অনুমান করতে পারে, ডাউনটাইম হ্রাস করে এবং শক্তি-নিবিড় মেরামতের প্রয়োজন।

উপাদান দক্ষতা এবং বর্জ্য হ্রাস উন্নতি

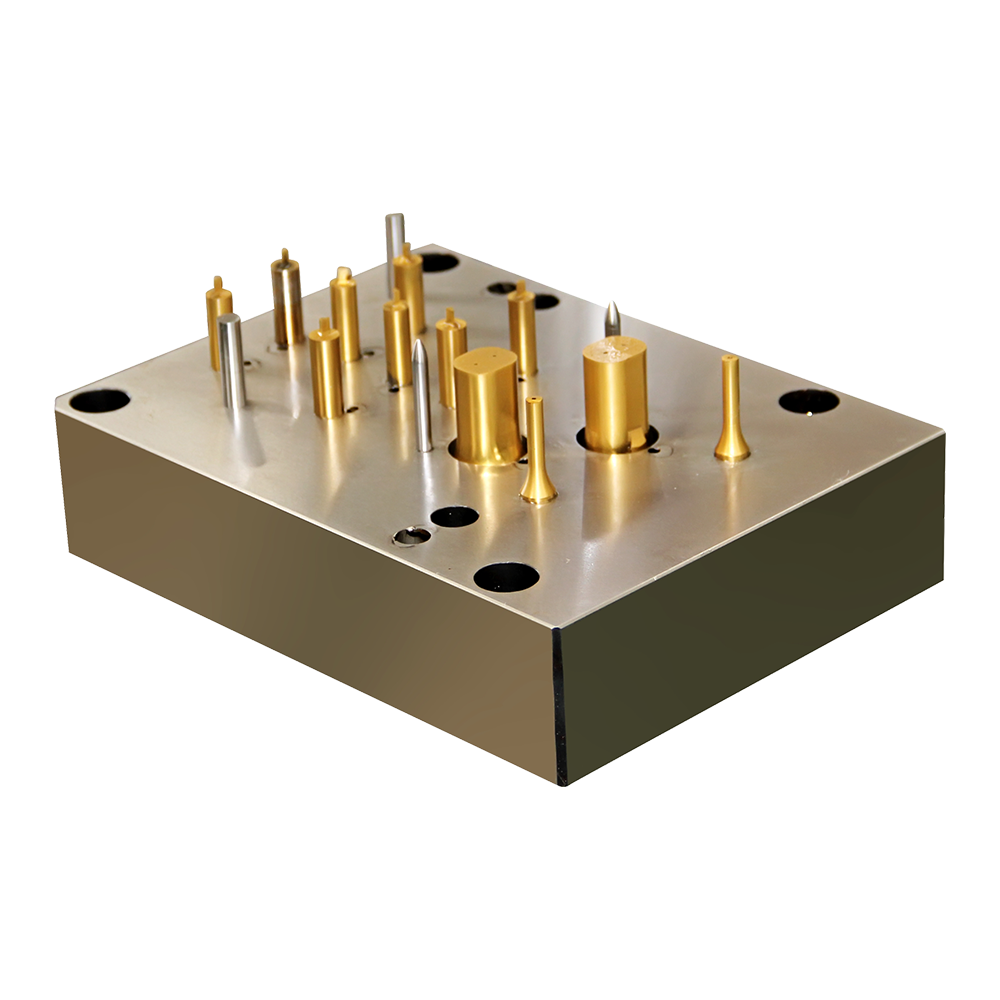

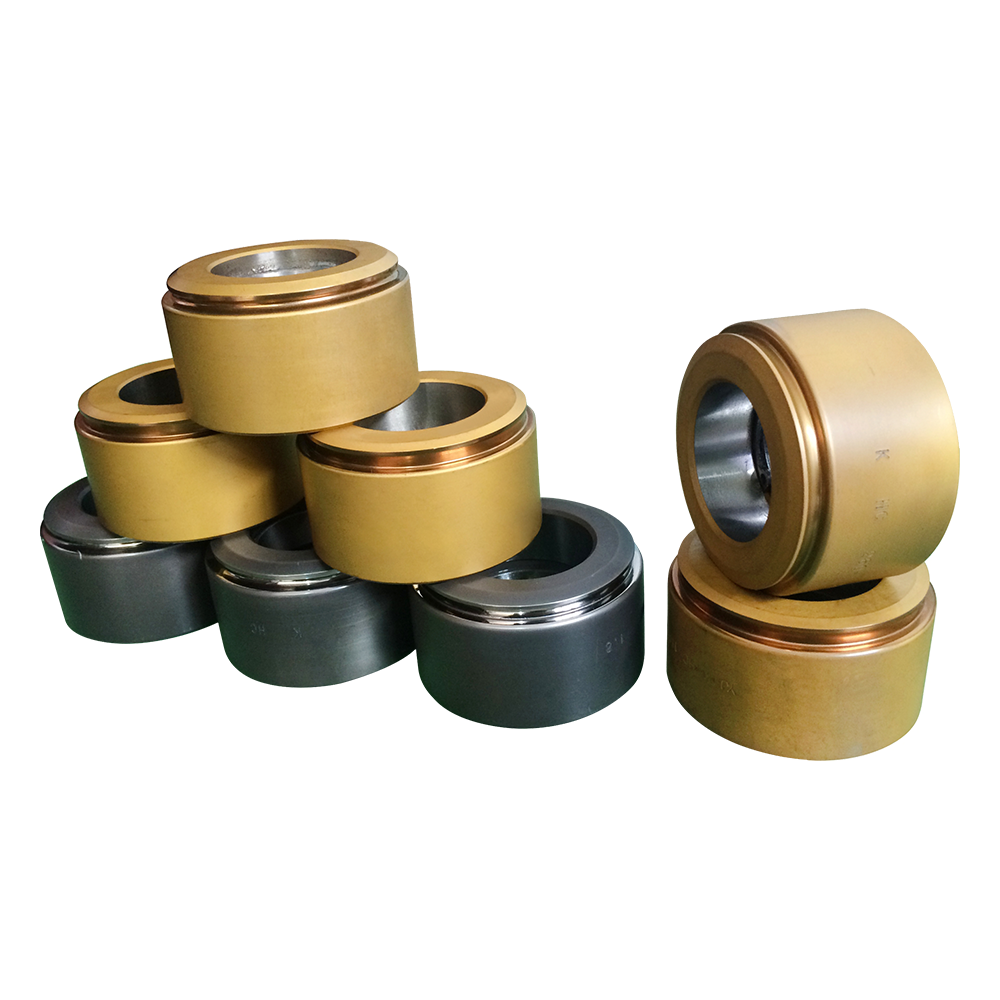

উপাদান বর্জ্য এবং কাঁচামাল ব্যবহারে অদক্ষতা ক্যান-মেকিং মেশিনে শক্তি খরচ এবং কার্বন নির্গমন উভয় ক্ষেত্রেই উল্লেখযোগ্যভাবে অবদান রাখে। বস্তুগত দক্ষতার উন্নতি এবং বর্জ্য হ্রাস করার উপর দৃষ্টি নিবদ্ধ করে, নির্মাতারা লাভজনকতা উন্নত করার সাথে সাথে তাদের পরিবেশগত প্রভাব কমাতে পারে।

উপাদান দক্ষতা উন্নত করার একটি পদ্ধতি হল উন্নত উপাদান হ্যান্ডলিং সিস্টেমের বাস্তবায়ন যা স্ট্যাম্পিং এবং শেপিং প্রক্রিয়ার সময় বর্জ্য হ্রাস করে। স্বয়ংক্রিয় সিস্টেমগুলি নিশ্চিত করতে সাহায্য করতে পারে যে উপকরণগুলি কাটা এবং ন্যূনতম স্ক্র্যাপ দিয়ে গঠিত হয়, উত্পাদনের জন্য প্রয়োজনীয় কাঁচামালের পরিমাণ হ্রাস করে। উপরন্তু, উৎপাদন প্রক্রিয়ার মধ্যে স্ক্র্যাপ উপকরণ পুনর্ব্যবহার করা বর্জ্য কমাতে পারে এবং শক্তি সংরক্ষণ করতে পারে, কারণ নতুন উত্পাদনের তুলনায় পুনর্ব্যবহারযোগ্য উপকরণগুলিকে প্রক্রিয়া করতে কম শক্তির প্রয়োজন হয়।

আরেকটি গুরুত্বপূর্ণ কৌশল হল লাইটওয়েট উপকরণের ব্যবহার, যা উৎপাদন এবং পরিবহন উভয় সময় শক্তি খরচ কমাতে পারে। পাতলা ধাতব শীট বা বিকল্প উপকরণগুলি ব্যবহার করে যা শক্তি এবং স্থায়িত্ব ধরে রাখে, নির্মাতারা ক্যানের আকার এবং গঠনের জন্য প্রয়োজনীয় সামগ্রিক শক্তি হ্রাস করতে পারে। উপরন্তু, হালকা ওজনের উপকরণ পরিবহনের জন্য প্রয়োজনীয় শক্তি এবং কাঁচামাল নিষ্কাশনের জন্য প্রয়োজনীয় সংস্থান হ্রাস করে কার্বন নিঃসরণ কমাতে অবদান রাখে।

ক্যান মেকিং মেশিনে হিট রিকভারি সিস্টেম

ক্যান-মেকিং মেশিনে শক্তি খরচ এবং কার্বন নির্গমন কমানোর জন্য তাপ পুনরুদ্ধার আরেকটি কার্যকর পদ্ধতি। ক্যানের উত্পাদন, বিশেষ করে নিরাময় বা শুকানোর মতো প্রক্রিয়াগুলির সময়, উল্লেখযোগ্য পরিমাণে তাপ উৎপন্ন করে, যা ক্যাপচার এবং পুনরায় ব্যবহার না করলে প্রায়শই নষ্ট হয়।

উৎপাদন প্রক্রিয়ার মধ্যে তাপ পুনরুদ্ধার সিস্টেমগুলিকে একীভূত করে, নির্মাতারা বর্জ্য তাপ ক্যাপচার করতে পারে এবং উপকরণগুলিকে আগে থেকে গরম করতে, কারখানার পরিবেশকে গরম করতে বা উত্পাদন প্রক্রিয়ার অন্যান্য অংশগুলির জন্য গরম জল তৈরি করতে ব্যবহার করতে পারে। এটি তাপ উৎপন্ন করার জন্য অতিরিক্ত শক্তির উত্সের প্রয়োজনীয়তা হ্রাস করে, যার ফলে উল্লেখযোগ্য শক্তি সঞ্চয় হয়। উদাহরণস্বরূপ, পুনরুদ্ধার করা তাপ ধাতুর শীটগুলিকে স্ট্যাম্প করার আগে আগে থেকে গরম করতে ব্যবহার করা যেতে পারে, যা গরম করার প্রক্রিয়ার জন্য প্রয়োজনীয় শক্তির পরিমাণ হ্রাস করে।

কিছু উন্নত সিস্টেমে, অতিরিক্ত তাপ এমনকি বিদ্যুৎ উৎপন্ন করতে ব্যবহার করা যেতে পারে, যা অপারেশনের স্থায়িত্বকে আরও বাড়িয়ে তোলে। তাপ শক্তি পুনরুদ্ধার এবং পুনরায় ব্যবহার করে, ক্যান-মেকিং মেশিনগুলি শক্তি খরচ এবং কার্বন নির্গমন উভয়ই কমাতে পারে, আরও টেকসই উত্পাদন প্রক্রিয়াতে অবদান রাখে।

উৎপাদন সময়সূচী এবং প্রক্রিয়া নিয়ন্ত্রণ অপ্টিমাইজ করা

দক্ষ উৎপাদন সময়সূচী এবং প্রক্রিয়া নিয়ন্ত্রণ ক্যান-মেকিং প্রক্রিয়া চলাকালীন শক্তি খরচ এবং নির্গমন কমাতে একটি মূল ভূমিকা পালন করে। যখন মেশিনগুলি দক্ষতার সাথে এবং সিঙ্কে চলছে, তখন অলস সময়ে বা যখন মেশিনগুলি সর্বোত্তম-অনুকূল অবস্থায় চলছে তখন শক্তির অপচয়ের পরিমাণ হ্রাস করা হয়।

উন্নত শিডিউলিং সিস্টেম বাস্তবায়নের ফলে নির্মাতারা আরও কার্যকরভাবে উৎপাদন চালানোর পরিকল্পনা করতে দেয়, মেশিনের শুরু এবং থামার সংখ্যা হ্রাস করে। যে মেশিনগুলি দীর্ঘ সময়ের জন্য স্থির, সর্বোত্তম গতিতে কাজ করে সেগুলি ঘন ঘন শুরু এবং বন্ধ হওয়াগুলির তুলনায় কম শক্তি ব্যবহার করে। একইভাবে, রিয়েল-টাইম প্রসেস কন্ট্রোল সিস্টেমগুলিকে একীভূত করা নির্মাতাদের শক্তি খরচ নিরীক্ষণ করতে এবং উৎপাদনের অবস্থার অনুকূল করার জন্য ফ্লাইতে সমন্বয় করতে দেয়।

উদাহরণস্বরূপ, রিয়েল-টাইম মনিটরিং নিশ্চিত করতে পারে যে মেশিনগুলি অপ্রয়োজনীয় চাপের মধ্যে কাজ করছে না বা তারা প্রয়োজনের চেয়ে বেশি শক্তি খরচে অতিরিক্ত উত্পাদন করছে না। শক্তির ব্যবহার ডেটার উপর ভিত্তি করে উৎপাদন প্রক্রিয়াকে সূক্ষ্ম-সুরক্ষিত করে, ক্যান-মেকিং মেশিনগুলি আরও দক্ষতার সাথে চলতে পারে, যার ফলে শক্তি সঞ্চয় এবং কম নির্গমন উভয়ই হতে পারে।

টেকসই প্যাকেজিং অনুশীলন বাস্তবায়ন

ক্যান উৎপাদনের সামগ্রিক পরিবেশগত প্রভাব হ্রাস করার আরেকটি গুরুত্বপূর্ণ দিক হল টেকসই প্যাকেজিং। আরও সহজে পুনর্ব্যবহারযোগ্য ক্যান ডিজাইন করে বা ব্যবহৃত উপাদানের সামগ্রিক পরিমাণ হ্রাস করে, নির্মাতারা আরও টেকসই উত্পাদন চক্রে অবদান রাখতে পারে। লাইটওয়েট ক্যান, উদাহরণস্বরূপ, উত্পাদন এবং পরিবহনের জন্য কম শক্তির প্রয়োজন হয় এবং তারা প্যাকেজিং প্রক্রিয়ার সাথে যুক্ত কার্বন পদচিহ্নকেও কমাতে পারে।

উপরন্তু, নির্মাতারা ক্রমবর্ধমানভাবে ক্লোজড-লুপ রিসাইক্লিং সিস্টেম গ্রহণ করছে। এই সিস্টেমগুলি ব্যবহৃত ক্যানগুলিকে ফেরত, পরিষ্কার এবং উত্পাদন প্রক্রিয়াতে পুনরায় ব্যবহার করার অনুমতি দেয়। ক্লোজড-লুপ রিসাইক্লিং নতুন কাঁচামালের প্রয়োজনীয়তা দূর করে, উল্লেখযোগ্যভাবে শক্তি খরচ এবং কার্বন নিঃসরণ হ্রাস করে যা খনির, পরিবহন এবং নতুন উপকরণ প্রক্রিয়াকরণের সাথে যুক্ত হবে।

অধিকন্তু, উৎপাদন প্রক্রিয়ায় পুনর্ব্যবহৃত উপকরণগুলিকে অন্তর্ভুক্ত করে, নির্মাতারা ভার্জিন উপকরণের উপর তাদের নির্ভরতা কমাতে পারে, যার ফলে কার্বন নিঃসরণ কম হয় এবং পরিবেশগত প্রভাব হ্রাস পায়। টেকসই প্যাকেজিং অনুশীলনগুলি নিশ্চিত করতে সাহায্য করে যে পণ্যের সমগ্র জীবনচক্র, উৎপাদন থেকে নিষ্পত্তি পর্যন্ত, পরিবেশগত স্থায়িত্বের লক্ষ্যগুলির সাথে সারিবদ্ধ হয়৷