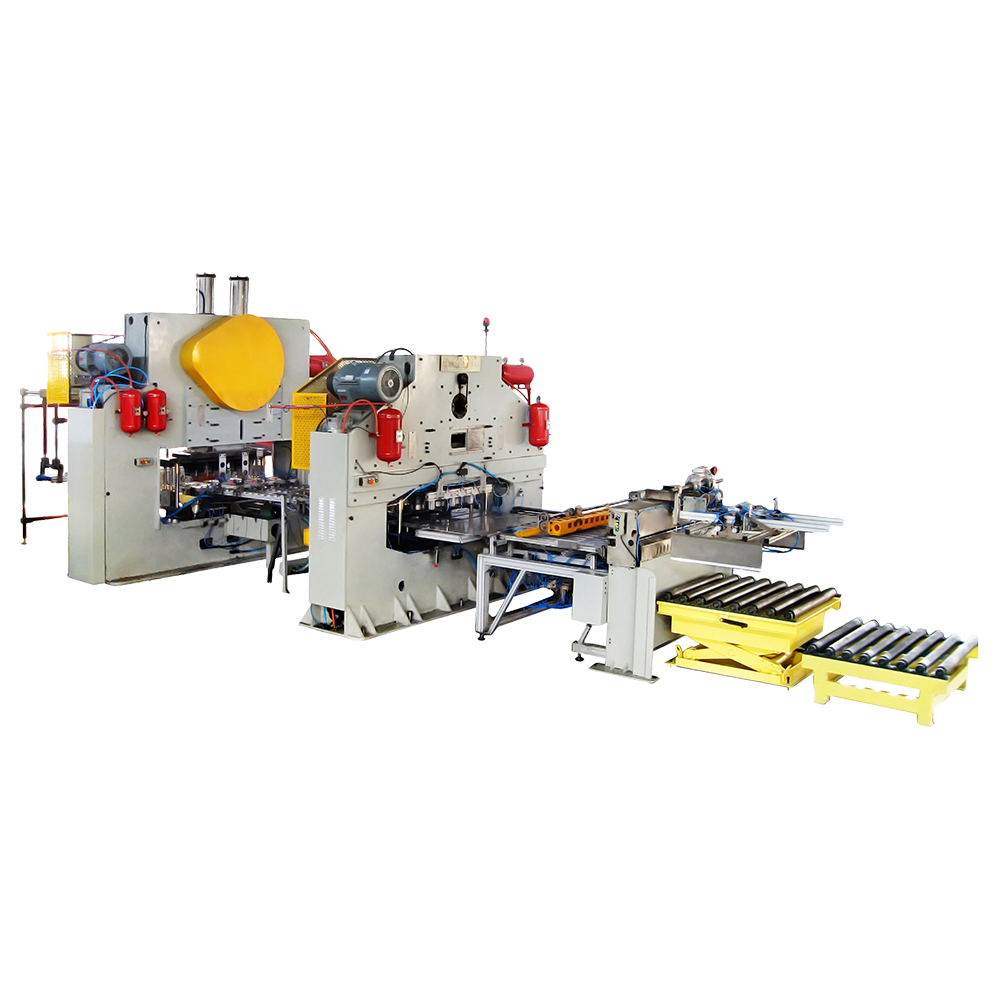

এরোসল ক্যান-মেকিং মেশিনের পরিচিতি

এরোসল ক্যান তৈরির মেশিন ধাতব পাত্রে তৈরি করার জন্য ডিজাইন করা অত্যাধুনিক সিস্টেম, যা মূলত বিভিন্ন ধরনের পণ্য যেমন পেইন্ট, ডিওডোরেন্ট, কীটনাশক এবং চিকিৎসা স্প্রে প্যাকেজ করার জন্য ব্যবহৃত হয়। এই মেশিনগুলি পণ্যের গুণমান এবং সামঞ্জস্য নিশ্চিত করতে একটি উচ্চ নিয়ন্ত্রিত পরিবেশে অ্যারোসোল ক্যান গঠন, সিলিং এবং ভর্তি করার জন্য দায়ী। চূড়ান্ত পণ্যের নির্ভুলতা এবং গুণমান সম্পূর্ণ উত্পাদন প্রক্রিয়া জুড়ে বিভিন্ন কারণের উপর নির্ভর করে, উপাদান নির্বাচন থেকে ক্যানের চূড়ান্ত সিল করা পর্যন্ত।

উপাদান নির্বাচন এবং গুণমান নিয়ন্ত্রণ

এরোসল ক্যানের গুণমান উপকরণ নির্বাচন দিয়ে শুরু হয়। বেশিরভাগ অ্যারোসোল ক্যান অ্যালুমিনিয়াম বা ইস্পাত থেকে তৈরি করা হয়, কারণ এই উপকরণগুলি শক্তি, স্থায়িত্ব এবং জারা প্রতিরোধের প্রস্তাব দেয়। উৎপাদন প্রক্রিয়ায় ব্যবহৃত ধাতব শীটগুলিকে অবশ্যই কঠোর বৈশিষ্ট্যগুলি পূরণ করতে হবে যাতে সেগুলি এমন ত্রুটিগুলি থেকে মুক্ত থাকে যা ক্যানের অখণ্ডতার সাথে আপস করতে পারে। ধাতব শীটগুলি অ্যারোসোল ক্যান-মেকিং মেশিনে খাওয়ানোর আগে, তারা বেধ পরিমাপ এবং পৃষ্ঠ পরিদর্শন সহ মান নিয়ন্ত্রণের ব্যবস্থা গ্রহণ করে। উপাদানটি সঠিক বেধের এবং পৃষ্ঠের অসম্পূর্ণতা থেকে মুক্ত তা নিশ্চিত করে, মেশিনটি প্রয়োজনীয় মান পূরণ করে এমন ধারাবাহিক ক্যান তৈরি করতে পারে।

ক্যানের নির্ভুলতা আরও নিয়ন্ত্রণ করতে, উপাদানগুলিকে অবশ্যই প্রসার্য শক্তি এবং নমনীয়তার মতো কারণগুলির জন্য পরীক্ষা করা উচিত। এটি নিশ্চিত করে যে ধাতুটি গঠন এবং সিলিং প্রক্রিয়া চলাকালীন চাপ সহ্য করতে পারে। বস্তুগত বৈশিষ্ট্যের কোনো পরিবর্তন চূড়ান্ত পণ্যে অসঙ্গতি সৃষ্টি করতে পারে, তাই এই পর্যায়ে মান নিয়ন্ত্রণ সামগ্রিক উত্পাদন প্রক্রিয়ার জন্য গুরুত্বপূর্ণ।

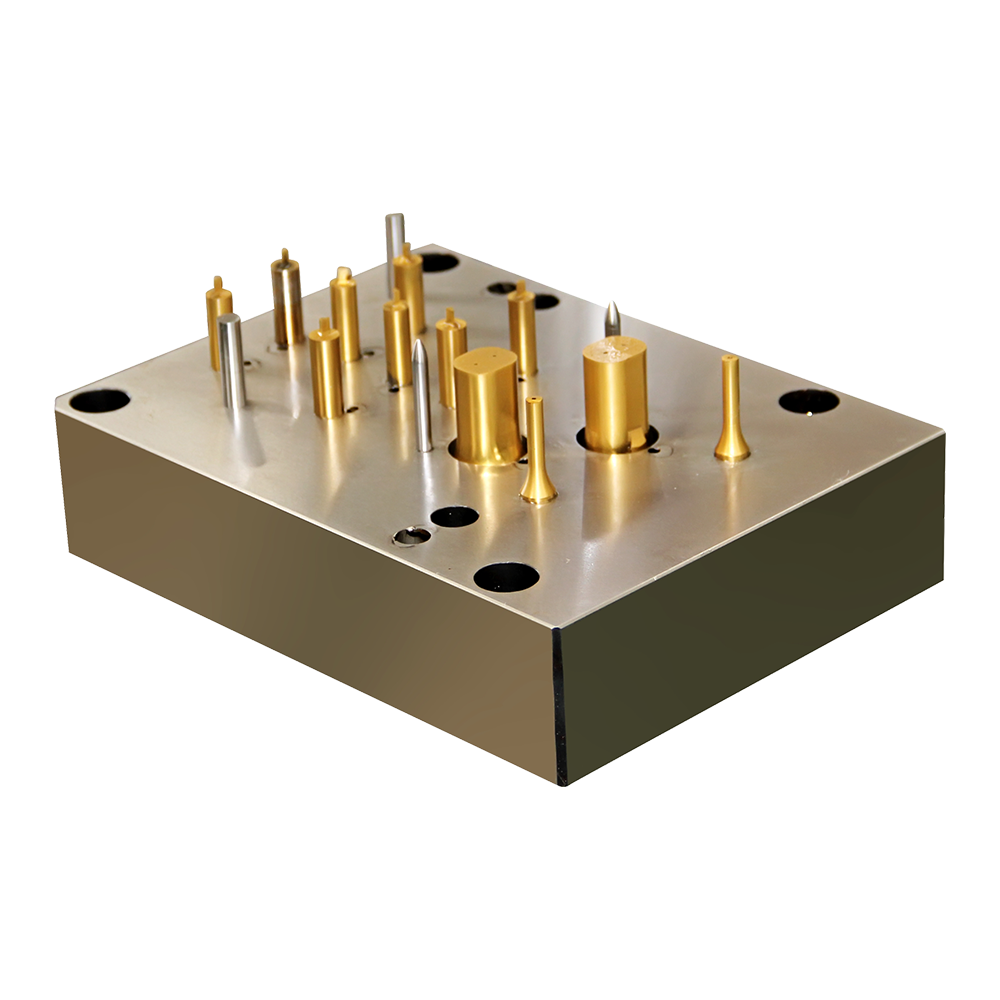

গঠন প্রক্রিয়া নিয়ন্ত্রণ

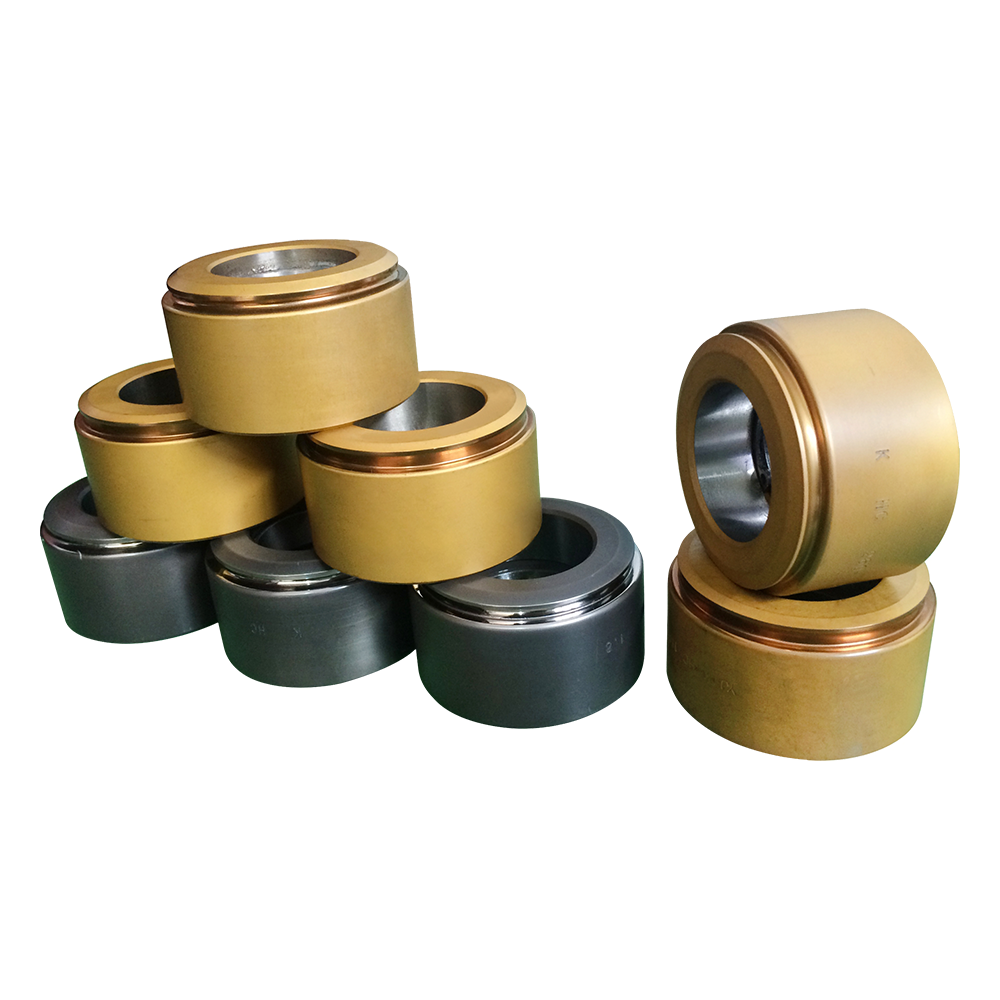

গঠন প্রক্রিয়া যেখানে অ্যারোসল আকার নিতে শুরু করতে পারে। এই পর্যায়ে, মেশিনটিকে অবশ্যই ধাতব শীটটিকে পছন্দসই ক্যান মাত্রায় আকৃতি দিতে হবে। গঠন প্রক্রিয়ার প্রথম ধাপে সাধারণত ধাতব শীটটিকে প্রেসে খাওয়ানোর আগে সঠিক আকারে কাটা হয়। তারপর প্রেসটি বিশেষায়িত ডাই ব্যবহার করে ধাতুটিকে একটি নলাকার আকারে আকৃতি দেয় যা নিশ্চিত করে যে ক্যানের দেয়ালগুলি অভিন্ন এবং মসৃণ।

গঠন প্রক্রিয়ার নির্ভুলতা অত্যন্ত গুরুত্বপূর্ণ, কারণ সঠিক মাত্রা থেকে কোনো বিচ্যুতি ক্যানের কাঠামোগত দুর্বলতার দিকে নিয়ে যেতে পারে। উদাহরণস্বরূপ, যদি ক্যানের দেয়ালগুলি নির্দিষ্ট এলাকায় খুব পাতলা হয়, তাহলে পণ্য এবং প্রোপেল্যান্ট দিয়ে পূর্ণ হলে এটি অভ্যন্তরীণ চাপ সহ্য করতে সক্ষম হবে না। বিপরীতভাবে, যদি দেয়ালগুলি খুব পুরু হয়, তাহলে এটি অতিরিক্ত উপাদানের বর্জ্য এবং উৎপাদন খরচ বৃদ্ধি করতে পারে।

উন্নত অ্যারোসোল ক্যান-মেকিং মেশিনগুলি গঠন প্রক্রিয়া নিরীক্ষণ করতে স্বয়ংক্রিয় সিস্টেম ব্যবহার করে। এই সিস্টেমগুলি একাধিক পর্যায়ে ক্যানের মাত্রা পরিমাপ করে, লেজার স্ক্যানার বা অন্যান্য সেন্সর ব্যবহার করে কোনো অসঙ্গতি সনাক্ত করে। যদি মেশিনটি কোনো মাত্রিক অসঙ্গতি সনাক্ত করে, তবে চূড়ান্ত পণ্যটি প্রয়োজনীয় স্পেসিফিকেশনগুলি পূরণ করে তা নিশ্চিত করতে এটি রিয়েল-টাইমে সামঞ্জস্য করতে পারে।

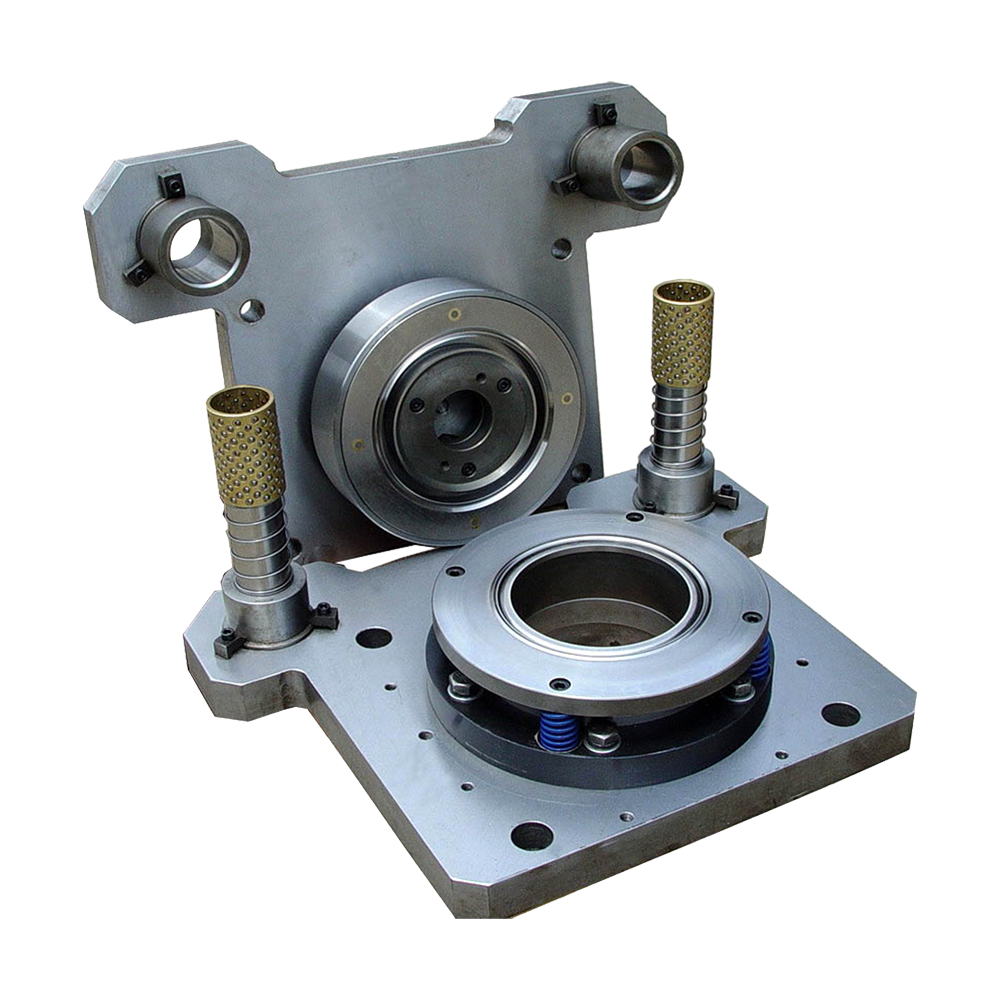

সীম ঢালাই এবং যথার্থ সিলিং

একবার অ্যারোসোল ক্যানের মৌলিক আকৃতি তৈরি হয়ে গেলে, পরবর্তী গুরুত্বপূর্ণ ধাপ হল সীম ঢালাই এবং সিলিং। এই পর্যায়টি ক্যানের অখণ্ডতা নিশ্চিত করার জন্য এবং ফাঁস রোধ করার জন্য বিশেষভাবে গুরুত্বপূর্ণ, যা ভিতরে পণ্যের নিরাপত্তার সাথে আপস করতে পারে। অ্যারোসোল ক্যান সিল করার জন্য ব্যবহৃত সবচেয়ে সাধারণ পদ্ধতি হল ডাবল সীম ওয়েল্ডিং নামক একটি প্রক্রিয়া, যার মধ্যে ক্যানের উপরের এবং নীচের মধ্যে একটি শক্ত, সুরক্ষিত বন্ধন তৈরি করা জড়িত।

ঢালাই প্রক্রিয়া চলাকালীন, ক্যানের প্রান্তগুলিকে ঘূর্ণায়মান করা হয় এবং একটি লিক-প্রুফ সিল তৈরি করতে একসাথে ঢালাই করা হয়। সীমের নির্ভুলতা অত্যন্ত গুরুত্বপূর্ণ, কারণ জোড়ের কোনো ফাঁক বা অনিয়ম ফুটো হতে পারে। একটি সুনির্দিষ্ট ঢালাই নিশ্চিত করতে, অ্যারোসল ক্যান-মেকিং মেশিনগুলি উন্নত সেন্সর এবং ফিডব্যাক সিস্টেম ব্যবহার করে যা ঢালাই প্রক্রিয়া নিরীক্ষণ করে। এই সেন্সরগুলি ওয়েল্ডিং মেশিনের তাপমাত্রা, চাপ এবং গতির মতো বিষয়গুলি পরিমাপ করে, একটি সামঞ্জস্যপূর্ণ, উচ্চ-মানের সীল বজায় রাখার জন্য প্রয়োজনীয় রিয়েল-টাইম সমন্বয় করে।

সীম ঢালাই ছাড়াও, মেশিনটি অন্যান্য বিষয়গুলিকে নিয়ন্ত্রণ করে যেমন আঠালো এবং আবরণের প্রয়োগ নিশ্চিত করতে ক্যানটি নিরাপদে সিল করা হয়েছে। বার্ণিশ বা বার্নিশের মতো আবরণগুলি ক্যানের ক্ষয় প্রতিরোধ ক্ষমতা উন্নত করতে বা লেবেলিংয়ের জন্য একটি পৃষ্ঠ প্রদান করতে প্রয়োগ করা যেতে পারে। ক্যানের নান্দনিক এবং কার্যকরী উভয় গুণাবলী বজায় রাখার জন্য এই আবরণগুলি অবশ্যই সমানভাবে এবং সঠিক বেধে প্রয়োগ করতে হবে।

ভর্তি প্রক্রিয়া এবং ধারাবাহিকতা নিয়ন্ত্রণ

ফিলিং প্রক্রিয়াটি হল যেখানে অ্যারোসল ক্যানটি তার উদ্দেশ্যযুক্ত বিষয়বস্তু, যেমন একটি তরল, জেল বা পাউডার সহ প্রোপেল্যান্ট দিয়ে পূর্ণ করা হয় যা পণ্যটিকে বিতরণ করার অনুমতি দেয়। এই পর্যায়টি প্রতিটি ক্যানে সঠিক পরিমাণে পণ্য যোগ করা হয়েছে তা নিশ্চিত করার জন্য এবং সেইসাথে উৎপাদনের পুরো সময় ধরে ধারাবাহিকতা বজায় রাখার জন্য গুরুত্বপূর্ণ। অ্যারোসোল ক্যান-মেকিং মেশিনগুলি প্রতিটি ক্যানে বিতরণ করা পণ্য এবং প্রোপেল্যান্টের পরিমাণ নিয়ন্ত্রণ করতে অত্যন্ত নির্ভুল ফিলিং সিস্টেম ব্যবহার করে।

ফিলিং প্রক্রিয়ায় নির্ভুলতা অর্জন করতে, মেশিনটি ক্যালিব্রেটেড পাম্প, ভালভ এবং ফ্লো মিটার ব্যবহার করে যা নিশ্চিত করে যে প্রতিটি ক্যান পণ্যের সঠিক ভলিউম দিয়ে পূর্ণ হয়েছে। এই সিস্টেমগুলি প্রায়ই স্বয়ংক্রিয় এবং ফিডব্যাক মেকানিজম দিয়ে সজ্জিত থাকে যা প্রবাহের হার বা প্রপেলান্টের চাপের কোনও অসঙ্গতির জন্য ক্ষতিপূরণ দিতে রিয়েল-টাইম সমন্বয়ের অনুমতি দেয়। অতিরিক্তভাবে, ফিলিং মেশিনগুলি বিভিন্ন ধরণের পণ্য পরিচালনা করার জন্য প্রোগ্রাম করা যেতে পারে, এটি নিশ্চিত করে যে ফিলিং প্রক্রিয়াটি বিভিন্ন ধরণের অ্যারোসল ফর্মুলেশনের সাথে খাপ খাইয়ে নেওয়া যায়।

ভরাট পর্যায়ে গুণমান নিয়ন্ত্রণে প্রতিটি ক্যানের ওজন এবং ভলিউম পরীক্ষা করা হয় যাতে এটি প্রয়োজনীয় বৈশিষ্ট্যগুলি পূরণ করে। কিছু মেশিনে ওজন সেন্সর বা ভিশন সিস্টেম থাকে যা শনাক্ত করতে পারে কখন একটি ক্যান আন্ডারফিল বা অতিরিক্ত ভরাট হয়েছে। এই রিয়েল-টাইম মনিটরিং নিশ্চিত করে যে প্রোডাকশন লাইন ছেড়ে যাওয়া সমস্ত ক্যান তাদের বিষয়বস্তুর ক্ষেত্রে সামঞ্জস্যপূর্ণ, যা পণ্যের কর্মক্ষমতা এবং গ্রাহক সন্তুষ্টি উভয়ের জন্যই অপরিহার্য।

ফাঁস পরীক্ষা এবং গুণমান নিশ্চিত

ক্যানগুলি ভর্তি হওয়ার পরে, তারা বায়ুরোধী এবং পণ্য বা প্রোপেল্যান্ট অকালে মুক্তি দেবে না তা নিশ্চিত করার জন্য পুঙ্খানুপুঙ্খভাবে ফুটো পরীক্ষা করা অপরিহার্য। লিক টেস্টিং উৎপাদন প্রক্রিয়ার একটি গুরুত্বপূর্ণ পদক্ষেপ, কারণ এমনকি ছোট ফাঁস পণ্যের ব্যর্থতার দিকে নিয়ে যেতে পারে এবং নিরাপত্তা ঝুঁকি তৈরি করতে পারে। অ্যারোসোল ক্যান-মেকিং মেশিনগুলি বিশেষায়িত লিক টেস্টিং সরঞ্জাম দিয়ে সজ্জিত, যেমন চাপ ক্ষয় পরীক্ষক বা ভ্যাকুয়াম চেম্বার, যেগুলি প্রতিটি ক্যান লিকের জন্য পরীক্ষা করে।

ফাঁস পরীক্ষার সময়, ক্যানগুলি চাপ বা ভ্যাকুয়াম অবস্থার শিকার হয় এবং যে কোনও পরীক্ষায় ব্যর্থ হলে উত্পাদন লাইন থেকে সরিয়ে দেওয়া হয়। উন্নত মেশিনগুলি সিলিং প্রক্রিয়া কার্যকর এবং উত্পাদন চলাকালীন কোনও লিক না ঘটে তা নিশ্চিত করার জন্য ভর্তির আগে এবং পরে সহ একাধিক পর্যায়ে ক্যান পরীক্ষা করতে সক্ষম। ফাঁস পরীক্ষার এই নির্ভুলতা অ্যারোসল ক্যানের সামগ্রিক গুণমান এবং নিরাপত্তা বজায় রাখার জন্য গুরুত্বপূর্ণ।

পৃষ্ঠ পরিদর্শন এবং নান্দনিক গুণমান

অ্যারোসল ক্যানের নান্দনিক গুণমান সামগ্রিক নির্ভুলতা এবং গুণমান নিয়ন্ত্রণের আরেকটি গুরুত্বপূর্ণ কারণ। ক্যানের বাহ্যিক পৃষ্ঠটি অবশ্যই স্ক্র্যাচ, ডেন্ট বা বিবর্ণতার মতো ত্রুটিগুলি থেকে মুক্ত হতে হবে, কারণ এটি পণ্যের বিপণনযোগ্যতাকে প্রভাবিত করতে পারে। ক্যানগুলি নান্দনিক মানগুলি পূরণ করে তা নিশ্চিত করার জন্য, অ্যারোসোল ক্যান-মেকিং মেশিনগুলি প্রায়শই ভিশন সিস্টেমের সাথে সজ্জিত থাকে যা প্রতিটি ক্যানের পৃষ্ঠটি যখন এটি উত্পাদন লাইন বরাবর চলে যায় তখন তা পরিদর্শন করে।

এই ভিশন সিস্টেমগুলি উচ্চ-রেজোলিউশন ক্যামেরা এবং চিত্র প্রক্রিয়াকরণ সফ্টওয়্যার ব্যবহার করে পৃষ্ঠের ত্রুটিগুলি সনাক্ত করতে। যদি কোন অপূর্ণতা পাওয়া যায়, মেশিনটি আরও পরিদর্শন বা পুনরায় কাজের জন্য উত্পাদন লাইন থেকে ত্রুটিপূর্ণ ক্যানগুলি সরিয়ে ফেলতে পারে। এই ধরনের স্বয়ংক্রিয় পৃষ্ঠ পরিদর্শন নিশ্চিত করে যে কারখানা থেকে বের হওয়া প্রত্যেকেই প্রয়োজনীয় উপস্থিতি মানগুলি পূরণ করে এবং দৃশ্যমান ত্রুটিগুলি থেকে মুক্ত যা এর চাক্ষুষ আবেদনকে প্রভাবিত করতে পারে।

অটোমেশন এবং রিয়েল-টাইম অ্যাডজাস্টমেন্ট

আধুনিক অ্যারোসোল ক্যান-মেকিং মেশিনগুলি সম্পূর্ণ উত্পাদন প্রক্রিয়া জুড়ে নির্ভুলতা এবং গুণমান নিয়ন্ত্রণ বজায় রাখতে অটোমেশনের উপর খুব বেশি নির্ভর করে। সেন্সর, কন্ট্রোলার এবং স্বয়ংক্রিয় সিস্টেমগুলি উপাদান পরিচালনা থেকে ফিলিং এবং সিলিং পর্যন্ত উত্পাদনের প্রতিটি পর্যায়ে নিরীক্ষণের জন্য মেশিনে একত্রিত করা হয়। এই সিস্টেমগুলি ক্রমাগত তাপমাত্রা, চাপ, গতি এবং প্রান্তিককরণের মতো সমালোচনামূলক ভেরিয়েবলগুলি পরিমাপ করে, যা মেশিনটিকে প্রয়োজন অনুসারে রিয়েল-টাইম সামঞ্জস্য করতে দেয়।

উদাহরণস্বরূপ, যদি মেশিনটি সনাক্ত করে যে প্রেসে দেওয়া ধাতব শীটটি সঠিকভাবে সারিবদ্ধ নয়, তবে এটি সঠিক গঠন নিশ্চিত করতে স্বয়ংক্রিয়ভাবে প্রান্তিককরণ সামঞ্জস্য করতে পারে। একইভাবে, যদি ফিলিং সিস্টেমটি ক্যানে বিতরণ করা পণ্যের পরিমাণে কোনও অসঙ্গতি সনাক্ত করে তবে এটি সঠিক ভলিউম বিতরণ করা হয়েছে তা নিশ্চিত করতে প্রবাহের হার সামঞ্জস্য করতে পারে। এই অটোমেশন মানব ত্রুটির ঝুঁকি হ্রাস করে এবং নিশ্চিত করে যে উত্পাদন প্রক্রিয়াটি সামঞ্জস্যপূর্ণ এবং সুনির্দিষ্ট থাকে।

পোস্ট-প্রোডাকশন কোয়ালিটি কন্ট্রোল

এমনকি ক্যানগুলি তৈরি, ভর্তি, সিল করা এবং পরিদর্শন করার পরেও, চূড়ান্ত পণ্যটি শিল্পের মান পূরণ করে তা নিশ্চিত করার জন্য এখনও মান নিয়ন্ত্রণের ব্যবস্থা রয়েছে। এই পোস্ট-প্রোডাকশন চেকগুলিতে সাধারণত প্রোডাকশন লাইন থেকে এলোমেলো নমুনা নেওয়া হয়, যেখানে প্রতিটি তার স্থায়িত্ব, কার্যকারিতা এবং নিরাপত্তা নিশ্চিত করার জন্য একটি সিরিজ পরীক্ষা করতে পারে। পরীক্ষায় চাপ সহ্য করার ক্যানের ক্ষমতা মূল্যায়নের জন্য স্ট্রেস পরীক্ষা, সেইসাথে প্রোপেল্যান্ট এবং পণ্যের সাথে সামঞ্জস্যের পরীক্ষা অন্তর্ভুক্ত থাকতে পারে।

এছাড়াও, ক্যানের লেবেলিং এবং প্যাকেজিংও মান নিয়ন্ত্রণের বিষয়। লেবেলগুলি অবশ্যই সমানভাবে এবং সুরক্ষিতভাবে প্রয়োগ করতে হবে, কোনও ভুল বা ত্রুটি ছাড়াই। প্যাকেজিং সিস্টেমগুলি নিশ্চিত করে যে ক্যানগুলি চালানের জন্য নিরাপদে প্যাক করা হয়েছে, ট্রানজিটের সময় ক্ষতি প্রতিরোধ করার জন্য প্রতিরক্ষামূলক উপকরণ ব্যবহার করা হয়।

সময়ের সাথে সাথে যথার্থতা বজায় রাখা

অ্যারোসল ক্যান-মেকিং মেশিনের জীবনের উপর নির্ভুলতা বজায় রাখা একটি চলমান কাজ। নিয়মিত রক্ষণাবেক্ষণ এবং ক্রমাঙ্কন নিশ্চিত করার জন্য প্রয়োজনীয় যে মেশিনটি সর্বোচ্চ কর্মক্ষমতাতে কাজ করে চলেছে। সেন্সর, ভালভ এবং মোটরগুলির মতো উপাদানগুলিকে পর্যায়ক্রমিক পরিদর্শন এবং পুনঃক্রমিককরণের প্রয়োজন হয় যাতে ভুলগুলি প্রতিরোধ করা যায় এবং মেশিনটি উদ্দেশ্য অনুসারে কাজ করছে তা নিশ্চিত করতে। প্রতিরোধমূলক রক্ষণাবেক্ষণের সময়সূচী এবং নিয়মিত অংশ প্রতিস্থাপন ডাউনটাইম হ্রাস করতে এবং উত্পাদিত ক্যানের ধারাবাহিকতা এবং গুণমান বজায় রাখতে সহায়তা করে।

উপরন্তু, ডেটা লগিং এবং বিশ্লেষণের মাধ্যমে মেশিনের কার্যক্ষমতার ক্রমাগত নিরীক্ষণ অপারেটরদের স্ট্যান্ডার্ড অপারেটিং প্যারামিটার থেকে কোনো বিচ্যুতি ট্র্যাক করতে দেয়। এই ডেটা-চালিত পদ্ধতিটি সম্ভাব্য সমস্যাগুলিকে তাড়াতাড়ি শনাক্ত করতে সাহায্য করে, তারা উৎপাদনের গুণমানকে প্রভাবিত করার আগে সংশোধনমূলক পদক্ষেপের অনুমতি দেয়৷