স্বয়ংক্রিয় ফিডিং মেশিনের পরিচিতি

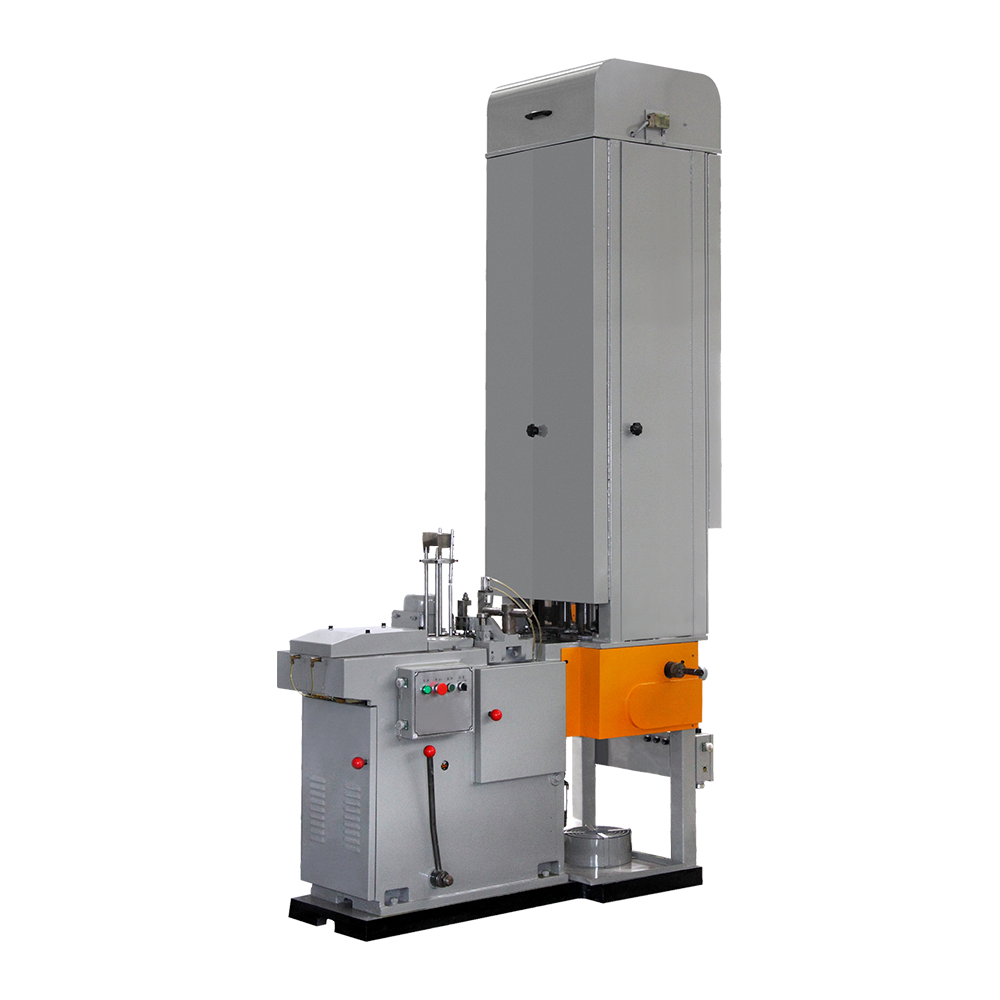

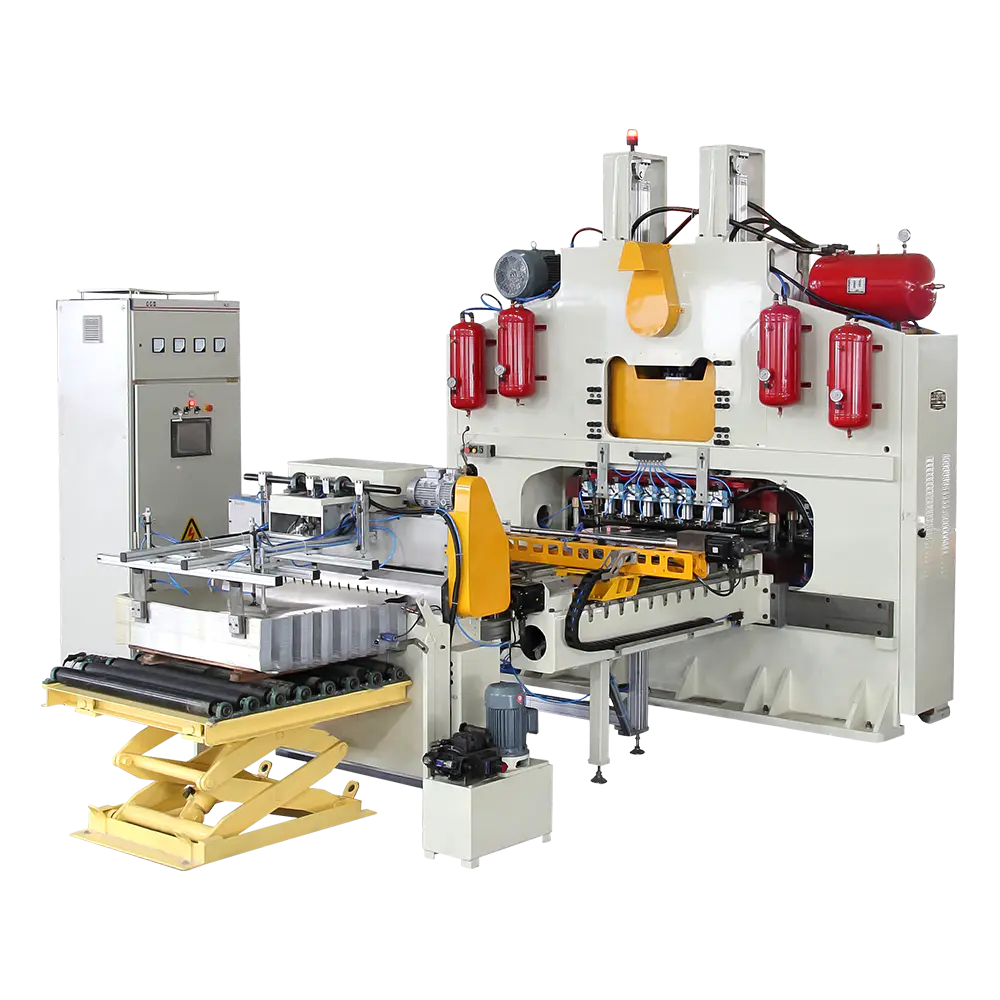

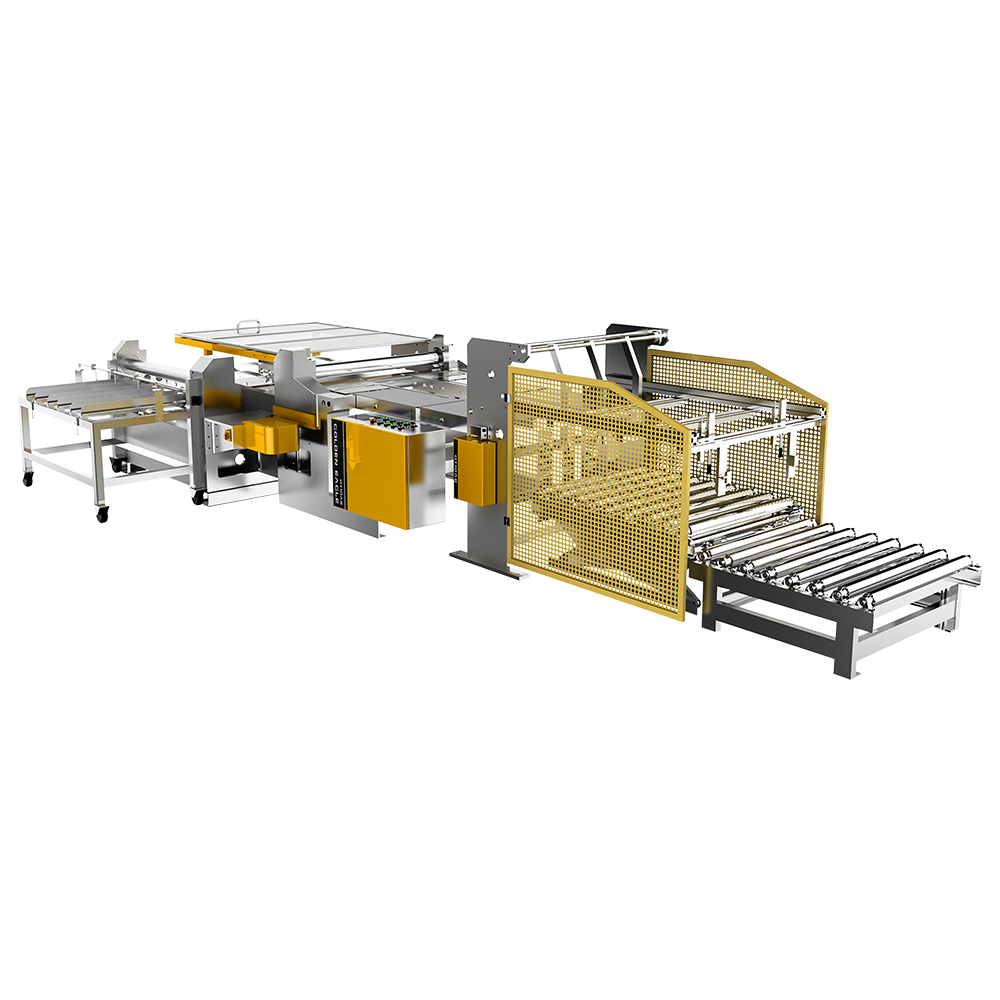

স্বয়ংক্রিয় ফিডিং মেশিনগুলি নিয়ন্ত্রিত পদ্ধতিতে উপকরণ বা পণ্য পরিবহনের জন্য বিভিন্ন শিল্পে ব্যাপকভাবে ব্যবহৃত হয়। এই মেশিনগুলি কাঁচামাল, উপাদান, বা সমাপ্ত পণ্য উত্পাদন লাইন বা সমাবেশ স্টেশনে খাওয়ানোর জন্য ডিজাইন করা হয়েছে। কৃষি, উত্পাদন, বা খাদ্য প্রক্রিয়াকরণের ক্ষেত্রেই, এই মেশিনগুলি অপারেশনাল দক্ষতা উন্নত করতে এবং কায়িক শ্রম হ্রাস করার জন্য গুরুত্বপূর্ণ। যাইহোক, স্বয়ংক্রিয় ফিডিং মেশিনের কার্যকারিতা বিভিন্ন কারণের উপর নির্ভর করে পরিবর্তিত হতে পারে এবং মসৃণ ক্রিয়াকলাপ নিশ্চিত করার জন্য খাওয়ানোর দক্ষতা অপ্টিমাইজ করা গুরুত্বপূর্ণ। এই নিবন্ধে, আমরা খাওয়ানোর দক্ষতা উন্নত করার পদ্ধতি এবং কৌশল নিয়ে আলোচনা করব স্বয়ংক্রিয় খাওয়ানো মেশিন , মেশিন ডিজাইন, রক্ষণাবেক্ষণ, উপাদান পরিচালনা, এবং অপারেশনাল অনুশীলনের মত দিকগুলিতে ফোকাস করা।

খাওয়ানোর দক্ষতার মৌলিক বিষয়গুলি বোঝা

খাওয়ানোর দক্ষতা বলতে মেশিনের প্রয়োজনীয় উপকরণ সঠিক সময়ে এবং সঠিক পরিমাণে উদ্দিষ্ট প্রক্রিয়া বা অবস্থানে সরবরাহ করার ক্ষমতাকে বোঝায়। গতি, নির্ভুলতা, উপাদান প্রবাহ, এবং শক্তি খরচের মতো কারণগুলি খাওয়ানোর দক্ষতা নির্ধারণে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। যখন খাওয়ানোর কার্যকারিতা কম থাকে, তখন এটি বিলম্ব, উপাদানের অপচয় এবং শক্তির খরচ বাড়াতে পারে। তাই, খাওয়ানোর দক্ষতার উন্নতি শুধুমাত্র উৎপাদনশীলতাই বাড়ায় না বরং খরচ সাশ্রয় এবং উন্নত অপারেশনাল কর্মক্ষমতাতেও অবদান রাখে।

ভালো পারফরম্যান্সের জন্য মেশিন ডিজাইন অপ্টিমাইজ করা

একটি স্বয়ংক্রিয় ফিডিং মেশিনের নকশা তার খাওয়ানোর দক্ষতার উপর সরাসরি প্রভাব ফেলে। একটি ভাল ডিজাইন করা মেশিন উপাদানের ক্ষতি কমাতে পারে, ডাউনটাইম কমাতে পারে এবং উপকরণ খাওয়ানোর গতি বাড়াতে পারে। দক্ষতা উন্নত করার জন্য কিছু মূল নকশা বিবেচনার মধ্যে রয়েছে:

- উপাদান হ্যান্ডলিং প্রক্রিয়া: উপকরণ পরিচালনার পদ্ধতিটি যে ধরণের উপাদান খাওয়ানো হচ্ছে তার সাথে মানানসই হওয়া উচিত। উদাহরণস্বরূপ, কনভেয়র বেল্ট, কম্পনকারী ফিডার এবং বায়ুসংক্রান্ত সিস্টেমের উপাদানের ধরণের উপর নির্ভর করে বিভিন্ন সুবিধা রয়েছে। উপাদানের মসৃণ প্রবাহ নিশ্চিত করতে এবং বাধা বা জ্যাম কমানোর জন্য উপযুক্ত খাওয়ানোর ব্যবস্থা নির্বাচন করা অপরিহার্য।

- গতি নিয়ন্ত্রণ বৈশিষ্ট্য: উত্পাদন লাইনের প্রয়োজনীয়তার উপর ভিত্তি করে খাওয়ানোর গতি নিয়ন্ত্রণ করার ক্ষমতা গুরুত্বপূর্ণ। পরিবর্তনশীল গতির ড্রাইভের সাথে সজ্জিত স্বয়ংক্রিয় ফিডিং মেশিন চাহিদার উপর ভিত্তি করে ফিডের হার সামঞ্জস্য করতে পারে, যা অতিরিক্ত খাওয়ানো বা কম খাওয়ানো প্রতিরোধ করতে সহায়তা করে।

- নির্ভুলতা এবং নির্ভুলতা: মেশিনগুলি নির্ভুল উপাদানগুলির সাথে ডিজাইন করা উচিত যা উপকরণগুলির সঠিক বসানো নিশ্চিত করে। এটি এমন শিল্পগুলিতে বিশেষভাবে গুরুত্বপূর্ণ যেখানে খাওয়ানো উপাদানের সঠিক পরিমাণ বা আকার চূড়ান্ত পণ্যের গুণমানের জন্য গুরুত্বপূর্ণ।

উপাদান প্রবাহ বৃদ্ধি এবং ব্লকেজ হ্রাস

স্বয়ংক্রিয় ফিডিং সিস্টেমে ব্লকেজ এবং উপাদান জ্যাম একটি সাধারণ সমস্যা যা উল্লেখযোগ্যভাবে দক্ষতা হ্রাস করতে পারে। খাওয়ানোর দক্ষতা উন্নত করার জন্য, উপাদানের প্রবাহ বৃদ্ধি করা এবং বাধাগুলি ঘটতে বাধা দেওয়া অত্যন্ত গুরুত্বপূর্ণ। এটি অর্জনের জন্য বেশ কয়েকটি কৌশল প্রয়োগ করা যেতে পারে:

- ফিড চুটগুলির সঠিক মাপ: খাওয়ানোর উপাদানের ধরন এবং আয়তনের জন্য ফিড চুট সঠিকভাবে মাপ করা উচিত। খুব সরু বা খুব চওড়া একটি চুট উপাদানটিকে স্তূপিত করতে বা অসমভাবে প্রবাহিত করতে পারে, যার ফলে খাওয়ানোর প্রক্রিয়াতে ব্যাঘাত ঘটে।

- কম্পন এবং আন্দোলন: ফিডার সিস্টেমে কম্পন বা অ্যাজিটেশন মেকানিজম যোগ করা উপাদানের ক্লাম্পগুলি ভেঙে দিতে এবং আরও সামঞ্জস্যপূর্ণ প্রবাহ নিশ্চিত করতে সহায়তা করতে পারে। দৃষ্টান্তস্বরূপ, কম্পনশীল ফিডারগুলি প্রায়শই বাল্ক উপাদান পরিচালনায় ব্যবহৃত হয় যাতে উপাদানগুলিকে মসৃণভাবে চলতে থাকে এবং আটকানো রোধ করা যায়।

- ফ্লো এইডস: বায়ু-সহায়ক পরিবাহক বা বায়ু ছুরির মতো ফ্লো এইডের ব্যবহার উপকরণগুলিকে সঠিক দিকে চলতে সাহায্য করতে পারে এবং সেগুলিকে মেশিনের পৃষ্ঠে আটকে রাখা থেকে বিরত রাখতে পারে। গুঁড়ো, দানাদার সামগ্রী বা আঠালো পদার্থগুলি পরিচালনা করার সময় এই সাহায্যগুলি বিশেষভাবে সহায়ক হতে পারে।

নিয়মিত রক্ষণাবেক্ষণ এবং ক্রমাঙ্কন

নিয়মিত রক্ষণাবেক্ষণ এবং ক্রমাঙ্কন নিশ্চিত করার জন্য গুরুত্বপূর্ণ যে স্বয়ংক্রিয় ফিডিং মেশিনগুলি সর্বোচ্চ দক্ষতায় কাজ চালিয়ে যাচ্ছে। সময়ের সাথে সাথে, মোটর, বেল্ট, গিয়ার এবং সেন্সরগুলির মতো অংশগুলি পরে যেতে পারে বা ভুল হয়ে যেতে পারে, যার ফলে কর্মক্ষমতা হ্রাস পায়। একটি রক্ষণাবেক্ষণের সময়সূচী বাস্তবায়ন করা এবং রুটিন চেক সম্পাদন করা ব্রেকডাউন প্রতিরোধে সহায়তা করতে পারে এবং নিশ্চিত করতে পারে যে মেশিনটি সর্বদা সর্বোত্তমভাবে কাজ করছে। কিছু মূল রক্ষণাবেক্ষণ অনুশীলন অন্তর্ভুক্ত:

- চলমান অংশগুলির তৈলাক্তকরণ: পরিবাহক বেল্ট, মোটর এবং গিয়ারের মতো চলমান উপাদানগুলির নিয়মিত তৈলাক্তকরণ মসৃণ অপারেশন নিশ্চিত করে এবং ঘর্ষণ হ্রাস করে। এটি অতিরিক্ত উত্তাপ এবং পরিধান প্রতিরোধ করে, যা দক্ষতা হ্রাস এবং সম্ভাব্য মেশিন ব্যর্থতার দিকে পরিচালিত করতে পারে।

- সেন্সর ক্রমাঙ্কন: উপাদানের মাত্রা, গতি বা ওজন নিরীক্ষণকারী সেন্সরগুলি সঠিক রিডিং নিশ্চিত করতে নিয়মিত ক্রমাঙ্কিত করা প্রয়োজন। মিসক্যালিব্রেটেড সেন্সর ভুল ফিড হারের দিকে নিয়ে যেতে পারে, যার ফলে অদক্ষতা এবং উপাদানের অপচয় হতে পারে।

- পরিধান এবং টিয়ার জন্য পরিদর্শন: ফিড হপার, ড্রাইভ এবং বেল্টের মতো গুরুত্বপূর্ণ উপাদানগুলির নিয়মিত পরিদর্শন আরও গুরুতর সমস্যার দিকে যাওয়ার আগে পরিধান বা ক্ষতি সনাক্ত করতে সহায়তা করতে পারে। জীর্ণ-আউট অংশগুলি সক্রিয়ভাবে প্রতিস্থাপন করা সিস্টেমের ব্যর্থতা প্রতিরোধ করতে পারে এবং সর্বোত্তম কর্মক্ষমতা বজায় রাখতে পারে।

শক্তি খরচ অপ্টিমাইজ করা

খাওয়ানোর দক্ষতার আরেকটি গুরুত্বপূর্ণ দিক হল শক্তি খরচ। অদক্ষ ফিডিং মেশিনগুলি অত্যধিক পরিমাণে শক্তি খরচ করতে পারে, যা উচ্চ পরিচালন ব্যয় এবং একটি বৃহত্তর পরিবেশগত পদচিহ্নে অবদান রাখে। শক্তির দক্ষতার উন্নতি শুধুমাত্র খরচ কমায় না বরং স্থায়িত্বের উদ্যোগকেও সমর্থন করে। শক্তি খরচ কমাতে কিছু পন্থা অন্তর্ভুক্ত:

- শক্তি-দক্ষ মোটর: প্রচলিত মোটরগুলিকে শক্তি-দক্ষ দিয়ে প্রতিস্থাপন করা উল্লেখযোগ্যভাবে শক্তির ব্যবহার কমাতে পারে। আধুনিক বৈদ্যুতিক মোটরগুলি একই স্তরের কর্মক্ষমতা প্রদানের সময় কম শক্তি খরচ করার জন্য ডিজাইন করা হয়েছে, যার ফলে কম শক্তি খরচ হয় এবং মেশিনের দক্ষতা উন্নত হয়।

- পরিবর্তনশীল ফ্রিকোয়েন্সি ড্রাইভ (VFDs): পরিবর্তনশীল ফ্রিকোয়েন্সি ড্রাইভ ব্যবহার করা মেশিনের গতির আরও সুনির্দিষ্ট নিয়ন্ত্রণের অনুমতি দেয়, শক্তির ব্যবহার অপ্টিমাইজ করতে সাহায্য করে। খাওয়ানোর প্রয়োজনীয়তার উপর ভিত্তি করে গতি সামঞ্জস্য করে, ভিএফডিগুলি নিষ্ক্রিয় বা কম চাহিদার সময় অপ্রয়োজনীয় শক্তি খরচ রোধ করে।

- অলস সময় কমানো: উৎপাদন চাহিদা নিরীক্ষণকারী স্মার্ট সেন্সর বা অটোমেশন সিস্টেম প্রয়োগ করে অলস সময় কমিয়ে আনা শক্তির অপচয় কমাতে সাহায্য করতে পারে। মেশিনগুলি শুধুমাত্র প্রয়োজনের সময় সক্রিয় হওয়া উচিত, যখন কোনও উপকরণ খাওয়ানো হচ্ছে না তখন মোটরগুলির ক্রমাগত অপারেশন প্রতিরোধ করে।

উন্নত খাওয়ানোর দক্ষতার জন্য উন্নত প্রযুক্তি প্রয়োগ করা

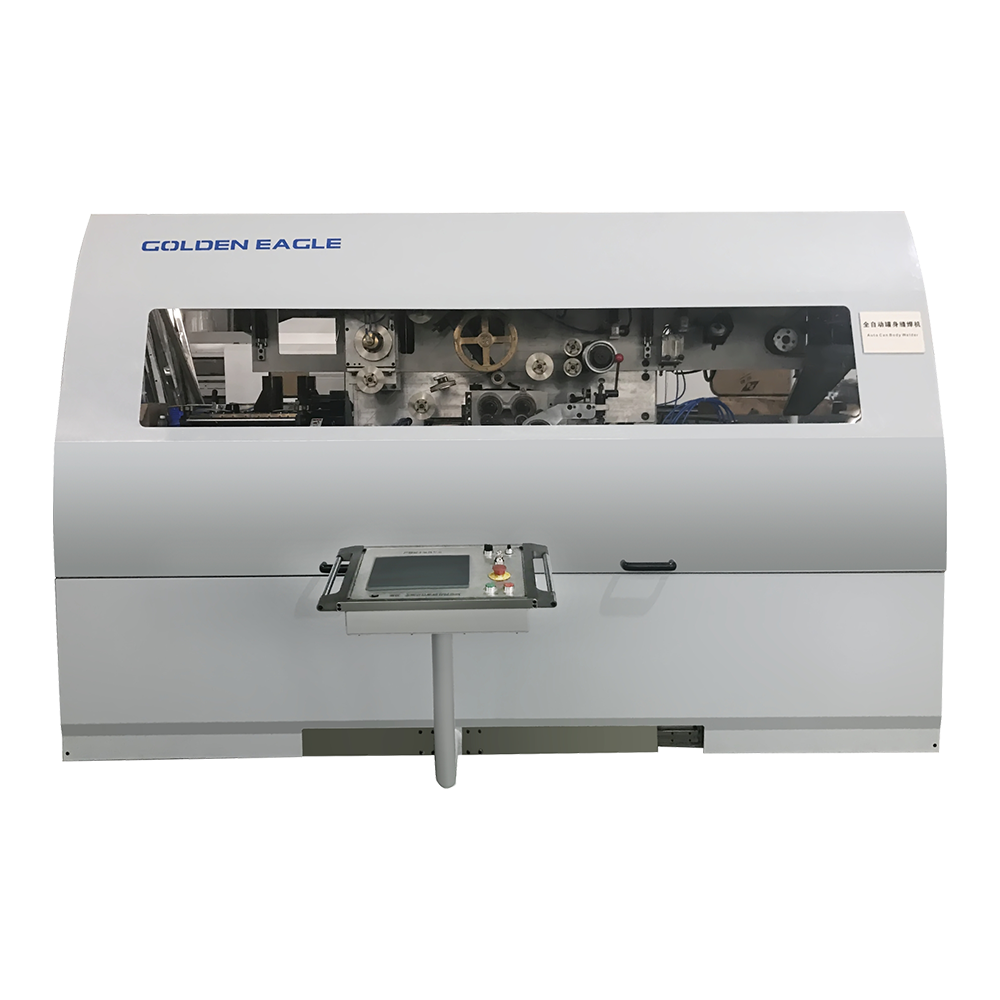

প্রযুক্তির অগ্রগতি স্বয়ংক্রিয় ফিডিং মেশিনের কর্মক্ষমতা আরও উন্নত করা সম্ভব করেছে। খাওয়ানোর প্রক্রিয়ায় অটোমেশন, ডেটা অ্যানালিটিক্স এবং মেশিন লার্নিংকে একীভূত করা দক্ষতায় উল্লেখযোগ্য উন্নতি প্রদান করতে পারে। ফিডিং সিস্টেমের জন্য সবচেয়ে কার্যকর কিছু উন্নত প্রযুক্তির মধ্যে রয়েছে:

- অটোমেশন এবং কন্ট্রোল সিস্টেম: স্বয়ংক্রিয় নিয়ন্ত্রণ ব্যবস্থা প্রয়োগ করা উপাদান খাওয়ানো এবং উত্পাদন প্রক্রিয়াগুলির আরও ভাল সমন্বয়ের জন্য অনুমতি দেয়। এই সিস্টেমগুলি সেন্সর ডেটা বা উত্পাদন সময়সূচীর উপর ভিত্তি করে রিয়েল-টাইমে খাওয়ানোর হারগুলি সামঞ্জস্য করতে পারে, সর্বদা সর্বোত্তম দক্ষতা নিশ্চিত করে।

- ডেটা বিশ্লেষণ: ফিডিং কর্মক্ষমতা নিরীক্ষণ এবং অদক্ষতা সনাক্ত করতে ডেটা বিশ্লেষণ ব্যবহার করে ক্রমাগত উন্নতির জন্য মূল্যবান অন্তর্দৃষ্টি প্রদান করতে পারে। উপাদান প্রবাহ, খাওয়ানোর গতি এবং মেশিনের কর্মক্ষমতা সম্পর্কিত তথ্য সংগ্রহ এবং বিশ্লেষণ করে, অপারেটররা উন্নতির জন্য বাধা বা ক্ষেত্রগুলি সনাক্ত করতে পারে।

- মেশিন লার্নিং: মেশিন লার্নিং অ্যালগরিদমগুলি ঐতিহাসিক ডেটা এবং প্রবণতাগুলির উপর ভিত্তি করে খাওয়ানোর ধরণগুলি ভবিষ্যদ্বাণী করতে এবং অপ্টিমাইজ করতে ব্যবহার করা যেতে পারে। সময়ের সাথে সাথে, এই সিস্টেমগুলি অতীতের কর্মক্ষমতা থেকে শিখতে পারে এবং স্বয়ংক্রিয়ভাবে খাওয়ানোর দক্ষতা উন্নত করতে সমন্বয় করতে পারে।

কর্মচারী প্রশিক্ষণ এবং সর্বোত্তম অনুশীলন

যদিও মেশিনের নকশা, রক্ষণাবেক্ষণ এবং প্রযুক্তি খাওয়ানোর দক্ষতায় গুরুত্বপূর্ণ ভূমিকা পালন করে, মানুষের কারণগুলিকে উপেক্ষা করা উচিত নয়। স্বয়ংক্রিয় ফিডিং মেশিনগুলি দক্ষতার সাথে ব্যবহার করা হয় তা নিশ্চিত করার জন্য যথাযথ প্রশিক্ষণ এবং সর্বোত্তম অনুশীলনের আনুগত্য অপরিহার্য। অপারেটরদের উপকরণ লোড করা, মেশিন সেটিংস সামঞ্জস্য করা এবং সাধারণ সমস্যাগুলির সমস্যা সমাধানের জন্য সঠিক পদ্ধতিতে প্রশিক্ষণ দেওয়া উচিত। উপরন্তু, ফিডিং মেশিনের ব্যবহার এবং রক্ষণাবেক্ষণের জন্য স্ট্যান্ডার্ড অপারেটিং পদ্ধতি (SOPs) প্রতিষ্ঠা করা ধারাবাহিকতা নিশ্চিত করতে এবং ত্রুটিগুলি কমাতে সাহায্য করতে পারে।

খাওয়ানো দক্ষতা কর্মক্ষমতা টেবিল

| কৌশল | দক্ষতার উপর প্রভাব | সুবিধা |

| সঠিক উপাদান হ্যান্ডলিং প্রক্রিয়া | উপাদান প্রবাহ উন্নত এবং ব্লকেজ হ্রাস | ডাউনটাইম কমায় এবং মেশিন আপটাইম বাড়ায় |

| নিয়মিত রক্ষণাবেক্ষণ এবং ক্রমাঙ্কন | ব্রেকডাউন প্রতিরোধ করে এবং সঠিক অপারেশন নিশ্চিত করে | আয়ুষ্কাল বাড়ায় এবং মেরামতের খরচ কমায় |

| শক্তি-দক্ষ মোটর এবং VFDs | শক্তি খরচ কমায় | শক্তি খরচ হ্রাস করে এবং স্থায়িত্ব সমর্থন করে |

| উন্নত অটোমেশন এবং কন্ট্রোল সিস্টেম | খাওয়ানোর হার অপ্টিমাইজ করে এবং উৎপাদন চাহিদার সাথে সামঞ্জস্য করে | সামগ্রিক দক্ষতা এবং প্রতিক্রিয়াশীলতা উন্নত করে |