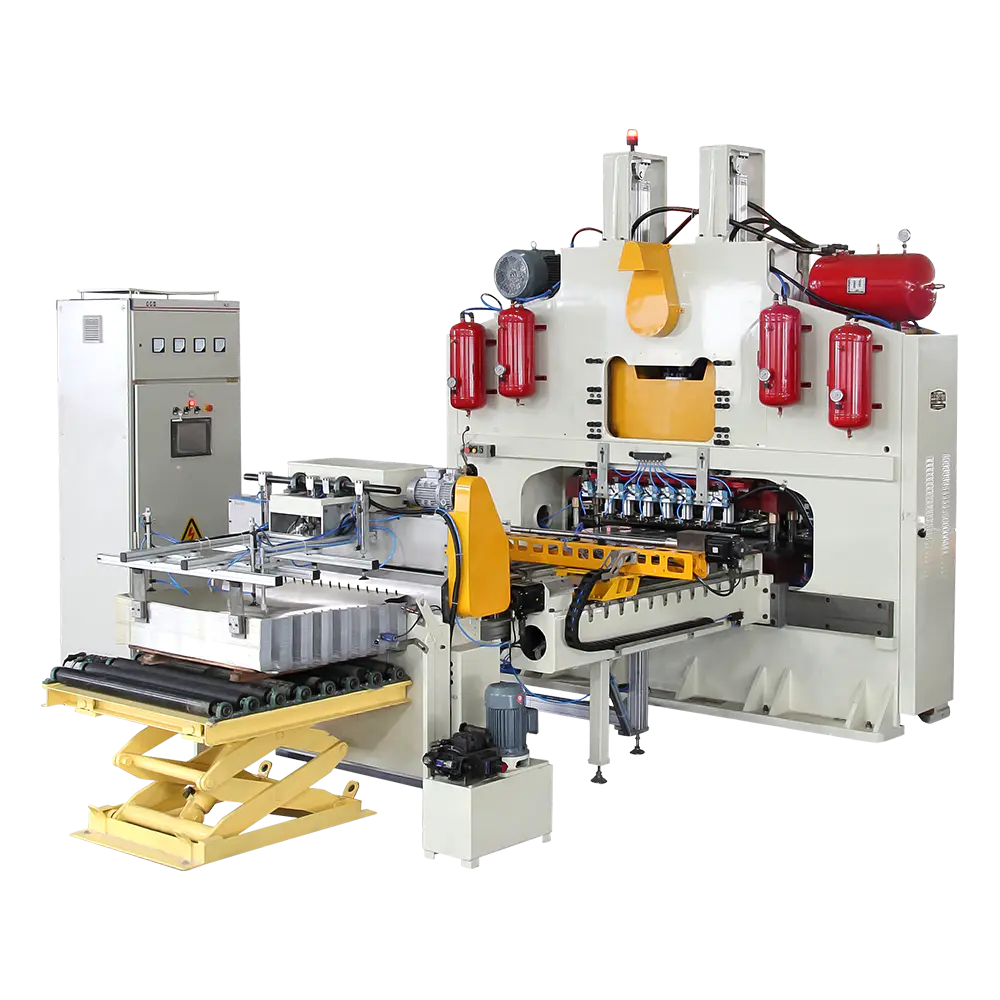

প্রধান ফাংশন: স্বয়ংক্রিয় স্ট্যাম্পিং এবং গঠন

এর মূল কাজ ইওই ids াকনা তৈরির মেশিন ids াকনাগুলিতে ধাতব কয়েলগুলি স্ট্যাম্প এবং তৈরি করা হয়। প্রক্রিয়াটিতে প্রাক-গঠন, এজ প্রসেসিং, হোল পাঞ্চিং এবং পুল রিংগুলি ইনস্টলেশন সহ বেশ কয়েকটি পর্যায়ে জড়িত। এটি একাধিক ছাঁচ এবং উচ্চ-ফ্রিকোয়েন্সি স্ট্যাম্পিংয়ের মাধ্যমে অর্জন করা হয়, বৃহত আকারের উত্পাদন পরিবেশে উচ্চতর ডিগ্রি অটোমেশনের অনুমতি দেয়।

স্ট্যাম্পিং নির্ভুলতার মতো মূল কারণগুলি সরাসরি সিলিং পারফরম্যান্স এবং id াকনাটির ব্যবহারকারীর অভিজ্ঞতাকে প্রভাবিত করে। উচ্চ-মানের সার্ভো ফিডিং সিস্টেম এবং উচ্চ-শক্তি ছাঁচগুলি সাধারণত সঠিক এবং ধারাবাহিক উত্পাদন নিশ্চিত করতে ব্যবহৃত হয়।

| প্রক্রিয়া পদক্ষেপ | বর্ণনা | গুরুত্ব |

| প্রাক-গঠন | প্রাথমিক id াকনা আকারে ধাতব কয়েলকে আকার দেওয়া | পরবর্তী প্রক্রিয়াজাতকরণের আগে যথাযথ id াকনা মাত্রা এবং কাঠামো নিশ্চিত করে |

| এজ প্রসেসিং | কোনও বুর্স অবশিষ্ট নেই তা নিশ্চিত করার জন্য id াকনাটির প্রান্তগুলি ছাঁটাই | একটি পরিষ্কার সিল বজায় রাখা এবং উপাদান বর্জ্য এড়ানোর জন্য সমালোচনা |

| গর্ত পাঞ্চিং | পুল রিং ইনস্টলেশন জন্য একটি কেন্দ্র গর্ত তৈরি করা | Id াকনাটি তার উদ্দেশ্যে ব্যবহারের জন্য কার্যকরী তা নিশ্চিত করে |

| রিং ইনস্টল টানুন | Id াকনাটিতে নিরাপদে টান রিংটি সংযুক্ত করা হচ্ছে | Id াকনাটির যথাযথ কার্যকারিতা এবং সুরক্ষার জন্য প্রয়োজনীয় |

উপাদান অভিযোজন এবং রিং ইনস্টলেশন টানুন

ইওই ids াকনা তৈরির মেশিনগুলি বিভিন্ন বেধ এবং উপকরণগুলির কয়েলগুলি প্রক্রিয়া করতে পারে। এই অভিযোজনযোগ্যতা নির্মাতাদের বিভিন্ন আকার এবং উপকরণ যেমন অ্যালুমিনিয়াম, টিনপ্লেট বা অন্যান্য বিশেষায়িত ধাতব অ্যালোগুলির ids াকনা উত্পাদন করতে দেয়। পুল রিংগুলি ইনস্টল করা একটি গুরুত্বপূর্ণ পদক্ষেপ, যেখানে সুনির্দিষ্ট চাপ নিয়ন্ত্রণ এবং সঠিক অবস্থান চূড়ান্ত পণ্যের সুরক্ষা এবং ব্যবহারযোগ্যতা নিশ্চিত করে।

যদি টান রিংটি খারাপভাবে অবস্থিত বা আলগাভাবে ছড়িয়ে পড়ে তবে এটি id াকনাটির কার্যকারিতাটিকে নেতিবাচকভাবে প্রভাবিত করতে পারে, এর সিল এবং খোলার স্বাচ্ছন্দ্যে আপস করে।

| উপাদান প্রকার | উপযুক্ত id াকনা প্রকার | বেধের পরিসীমা |

| অ্যালুমিনিয়াম | স্ট্যান্ডার্ড পানীয় ids াকনা | 0.20-0.35 মিমি |

| টিনপ্লেট | খাদ্য পণ্য ids াকনা | 0.30-0.45 মিমি |

| বিশেষ অ্যালো | ফার্মাসিউটিক্যাল ids াকনা | 0.25-0.40 মিমি |

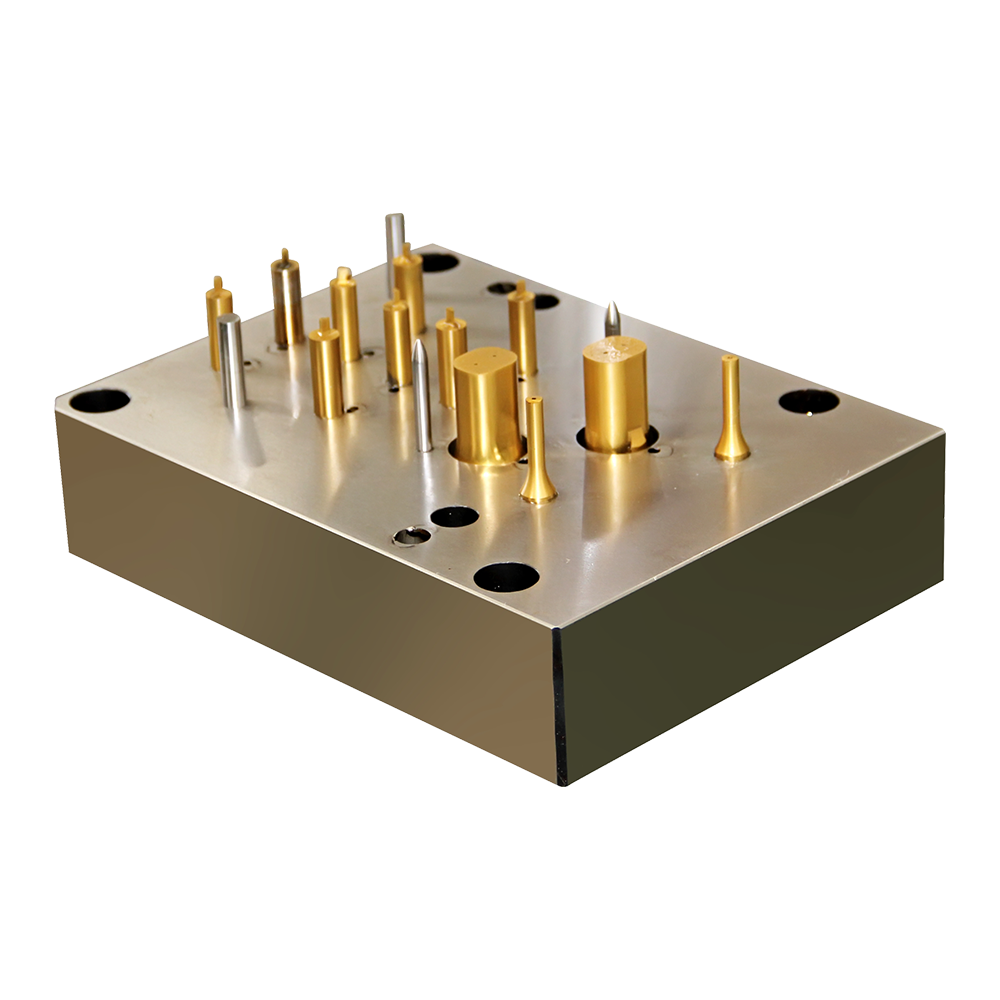

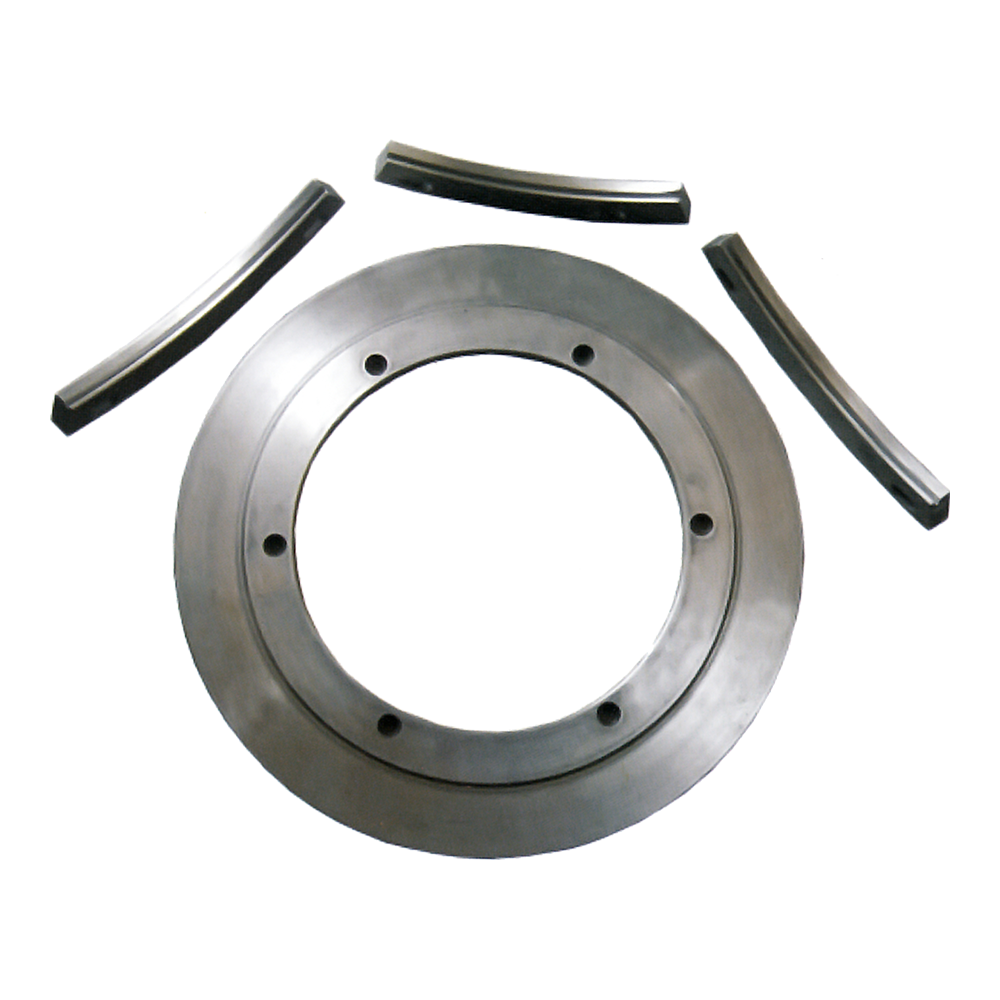

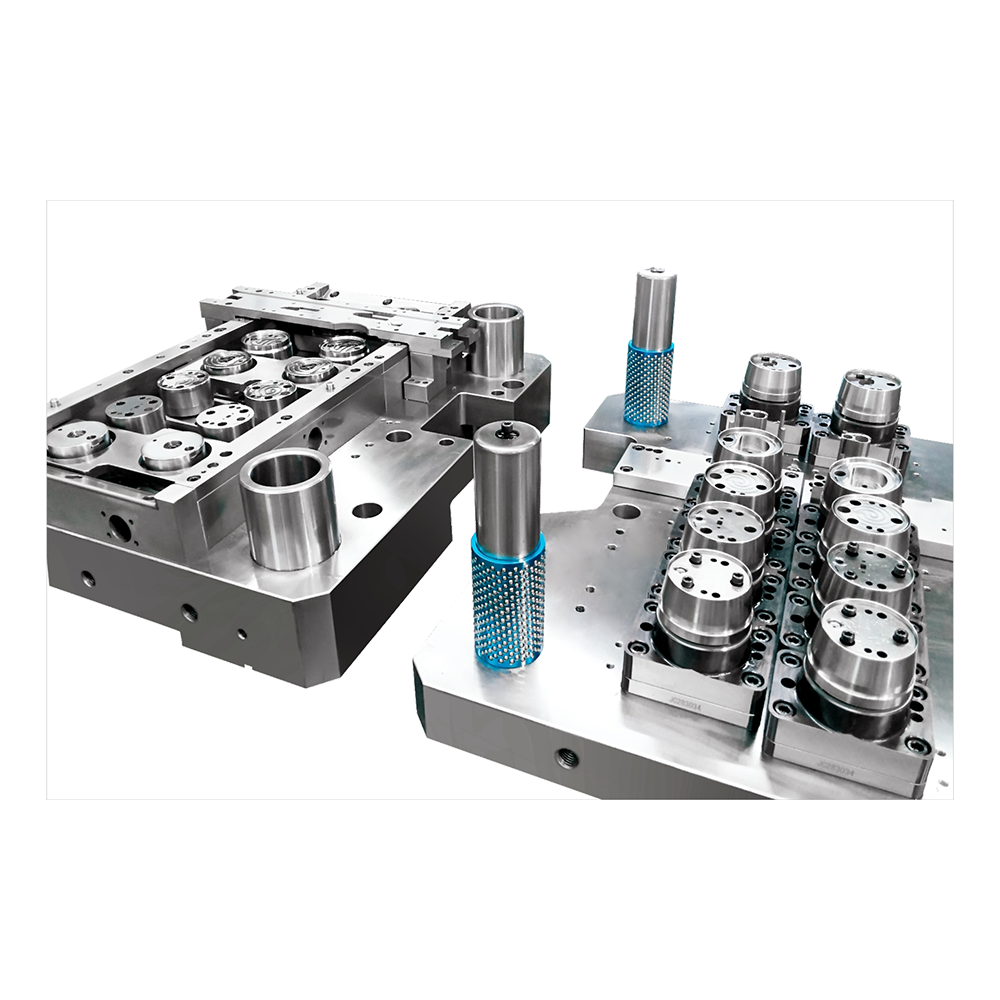

ছাঁচ প্রতিস্থাপন এবং আকার সমন্বয়

বিভিন্ন ধরণের ক্যাপগুলির উত্পাদন বিভিন্ন স্পেসিফিকেশন সহ ছাঁচ প্রয়োজন। কিছু আধুনিক ইওই ids াকনা তৈরির মেশিনগুলি দ্রুত ছাঁচ প্রতিস্থাপনের জন্য, ডাউনটাইম হ্রাস এবং উত্পাদন নমনীয়তা উন্নত করার জন্য ডিজাইন করা হয়েছে। মেশিনের ছাঁচ ইন্টারফেসটিও সমালোচিত, কারণ এটি সঠিক অবস্থান এবং দক্ষ ছাঁচ পরিবর্তনগুলি নিশ্চিত করতে সহায়তা করে। এই সমন্বয় প্রক্রিয়াটি ফিডের প্রস্থ, স্ট্যাম্পিং স্থানচ্যুতি এবং সেন্সর অবস্থানের পরিবর্তনগুলি জড়িত করতে পারে।

স্বয়ংক্রিয় সনাক্তকরণ এবং বর্জ্য স্রাব

সর্বশেষতম ইওই ids াকনা তৈরির মেশিনগুলি উন্নত সনাক্তকরণ সিস্টেমগুলির সাথে সজ্জিত যা উত্পাদন লাইন থেকে ত্রুটিযুক্ত পণ্যগুলি স্বয়ংক্রিয়ভাবে সনাক্ত এবং অপসারণ করতে পারে। এই সিস্টেমগুলি পুলের রিংগুলি, ভুল গর্তের আকার বা প্রান্তের বার্সের মতো সমস্যাগুলি সনাক্ত করতে পারে। স্বয়ংক্রিয় বর্জ্য স্রাব সিস্টেমগুলি স্ক্র্যাপ ধাতু সংগ্রহ করে এবং এটি নিষ্পত্তি করার জন্য একটি মনোনীত অঞ্চলে পরিবহন করে উত্পাদন সুচারুভাবে চালিয়ে যেতে সহায়তা করে।

| ত্রুটি প্রকার | সনাক্তকরণ পদ্ধতি | ব্যবস্থা নেওয়া হয়েছে |

| অনুপস্থিত পুল রিং | ভিজ্যুয়াল বা সেন্সর-ভিত্তিক সনাক্তকরণ | Id াকনা প্রত্যাখ্যান করুন এবং উত্পাদন লাইন থেকে সরান |

| এজ বার্স | প্রান্ত সনাক্তকরণ সেন্সর | ত্রুটিযুক্ত ids াকনাগুলি স্বয়ংক্রিয়ভাবে সরান |

| অনিয়মিত গর্ত | গর্ত আকার সেন্সর | লাইন থেকে স্বয়ংক্রিয়ভাবে ত্রুটিযুক্ত ids াকনা প্রত্যাখ্যান |

সরঞ্জাম সংযোগ এবং ডেটা ম্যানেজমেন্ট

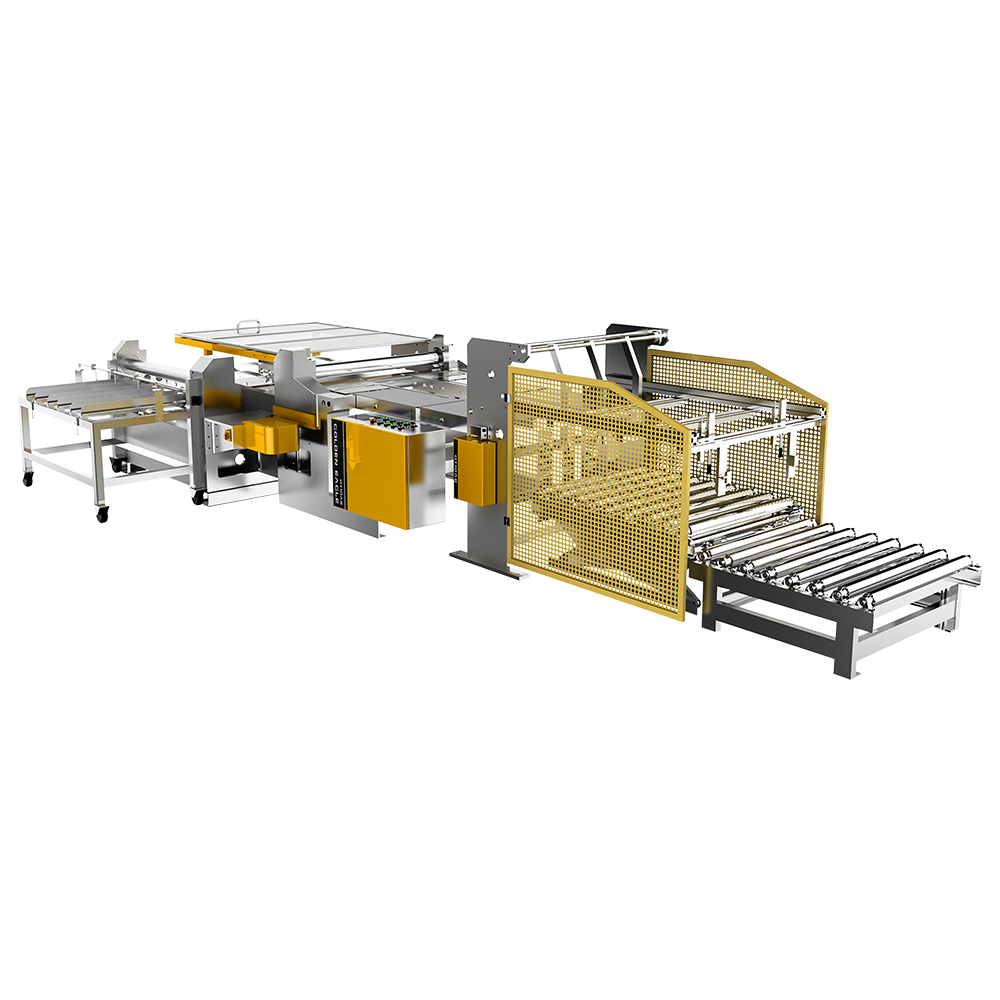

দক্ষতা অনুকূল করতে, ইওই ids াকনা তৈরির মেশিনগুলি প্রায়শই খাওয়ানোর সরঞ্জাম, পরিবাহক এবং প্যাকেজিং লাইনের সাথে একত্রে কাজ করে। এই সিস্টেমগুলি সাধারণত একটি কেন্দ্রীয় পিএলসি বা শিল্প কম্পিউটারের মাধ্যমে সংহত এবং নিয়ন্ত্রিত হয়। ডেটা সংগ্রহের বৈশিষ্ট্যগুলি অপারেটরদের আউটপুট, ব্যর্থতার হার এবং বিদ্যুৎ ব্যবহারের মতো পারফরম্যান্স মেট্রিকগুলি ট্র্যাক করার অনুমতি দেয়।

| মেট্রিক | ডেটা টাইপ | উদ্দেশ্য |

| আউটপুট হার | উত্পাদন গণনা | উত্পাদনশীলতা এবং দক্ষতা পর্যবেক্ষণ |

| ব্যর্থতার হার | ত্রুটি ফ্রিকোয়েন্সি | সম্ভাব্য সমস্যা এবং ডাউনটাইম সনাক্ত করে |

| বিদ্যুৎ খরচ | শক্তি ব্যবহার | অপারেশনাল ব্যয় নিরীক্ষণ করতে এবং অদক্ষতা সনাক্ত করতে সহায়তা করে |

সাধারণ ত্রুটি: আলগা পুল রিং রিভেট

ইওই ids াকনা তৈরির মেশিনের সাথে সর্বাধিক সাধারণ সমস্যাগুলির মধ্যে একটি হ'ল একটি আলগা পুল রিং রিভেট। এটি ব্যবহারের সময় টান রিংটি ব্যর্থ হতে পারে, id াকনাটি খোলা কঠিন বা অসম্ভব করে তোলে। এই ইস্যুটির কারণগুলির মধ্যে অনুপযুক্ত রিভেট গভীরতা, অপর্যাপ্ত বায়ুচাপ, বা রিভেটিং ছাঁচটি পরিধান এবং ছিঁড়ে যায়।

এটি প্রতিরোধের জন্য, নিয়মিতভাবে রিভেট হেড উপাদানগুলি পরীক্ষা করা, বাধা এড়ানোর জন্য বায়ুসংক্রান্ত সিস্টেমটি পরিষ্কার করা এবং বায়ুচাপটি সঠিক পরামিতিগুলিতে সেট করা আছে তা নিশ্চিত করা অপরিহার্য।

| কারণ | সমাধান |

| অনুপযুক্ত rivet গভীরতা | প্রস্তুতকারকের চশমাগুলিতে riveting গভীরতা সামঞ্জস্য করুন |

| অপর্যাপ্ত বায়ুচাপ | বায়ুসংক্রান্ত সিস্টেম পরিষ্কার করুন, ফাঁস পরীক্ষা করুন |

| পরা রিভেট ছাঁচ | রিভেটিং ছাঁচ প্রতিস্থাপন বা গ্রাইন্ড |

মরা পরিধান এবং ফাটল

উচ্চ-ফ্রিকোয়েন্সি স্ট্যাম্পিং প্রক্রিয়াটির কারণে ডাই পরিধান এবং ফাটলগুলি অনিবার্য, যা ছাঁচগুলিতে পরিধান এবং ছিঁড়ে যায় ত্বরান্বিত করে। সময়ের সাথে সাথে, এর ফলে ফাটল বা পৃষ্ঠের অবক্ষয় হতে পারে, চূড়ান্ত পণ্যের গুণমানকে প্রভাবিত করে।

ছাঁচের অবস্থা নিরীক্ষণের জন্য নিয়মিত পরিদর্শন এবং রক্ষণাবেক্ষণ প্রয়োজনীয়। জীর্ণ ছাঁচগুলি প্রতিস্থাপন বা নাকাল করা উত্পাদন স্টপেজগুলি প্রতিরোধে সহায়তা করতে পারে। উচ্চ-শক্তি অ্যালোগুলি ছাঁচের জীবনকাল প্রসারিত করতে পারে।

| ক্ষতির ধরণ | প্রস্তাবিত ক্রিয়া | রক্ষণাবেক্ষণ ব্যবধান |

| পৃষ্ঠতল ফাটল | ছাঁচ প্রতিস্থাপন বা গ্রাইন্ড | প্রতি 6-12 মাসে |

| প্রান্ত পতন | মরা পরিদর্শন করুন এবং প্রতিস্থাপন করুন | প্রয়োজন হিসাবে |

বর্জ্য বাধা বা দুর্বল স্রাব

বর্জ্য স্রাবের সমস্যাগুলি, যেমন বর্জ্য চ্যানেলে বাধা বা কনভেয়র সিস্টেমে জ্যামিং, সরঞ্জামগুলি ডাউনটাইম এবং ধীর উত্পাদন হতে পারে। এই সমস্যাগুলি সাধারণত স্রাব বন্দরে জমে থাকা বর্জ্য বা বর্জ্য পরিবহন ব্যবস্থায় ব্যর্থতা থেকে উদ্ভূত হয়।

রুটিন রক্ষণাবেক্ষণের স্রাব পোর্টগুলি পরিষ্কার করা এবং সেন্সর এবং মোটরগুলি সঠিকভাবে কাজ করছে তা নিশ্চিত করার দিকে মনোনিবেশ করা উচিত। বর্জ্য পরিবহন ব্যবস্থার নিয়মিত চেকগুলি প্রয়োজনীয়।

| ইস্যু | রেজোলিউশন | রক্ষণাবেক্ষণ ক্রিয়া |

| পোর্ট ব্লকেজ স্রাব | জমে থাকা বর্জ্য পরিষ্কার করুন | বাধাগুলির জন্য নিয়মিত চেক করুন |

| কনভেয়র সিস্টেম জ্যাম | পরিবহন ব্যবস্থা পরিদর্শন এবং পরিষ্কার করুন | ঘর্ষণ জন্য পরিবাহক বেল্ট পরীক্ষা করুন |

| সেন্সর বা মোটর ত্রুটি | সেন্সর প্রান্তিককরণ এবং মোটর শর্ত যাচাই করুন | নিয়মিত পরিদর্শন এবং ক্রমাঙ্কন |

বৈদ্যুতিক সিস্টেম ব্যর্থতা

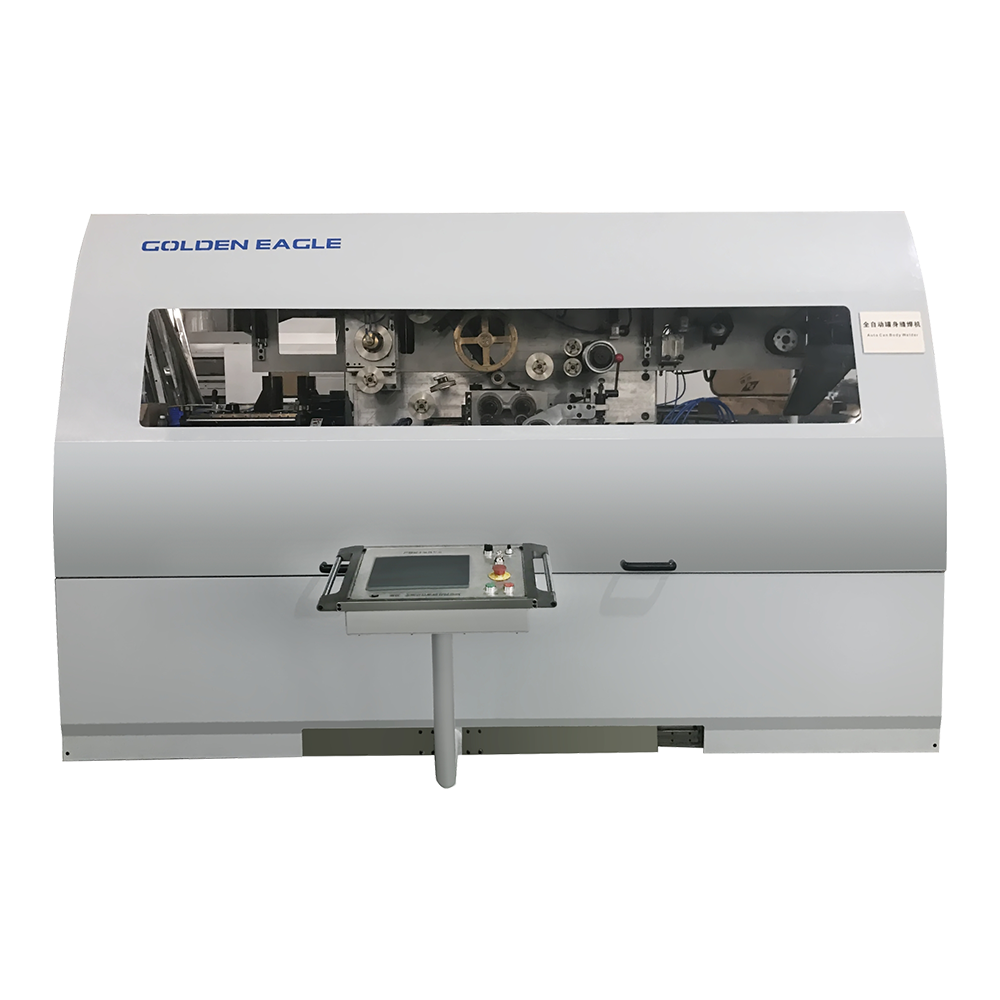

বৈদ্যুতিক ব্যর্থতা, যেমন পিএলসি জ্যামিং, টাচ স্ক্রিন ইস্যু বা সেন্সর বিলম্ব, অপারেশনগুলিকে ব্যাহত করতে পারে। এই সমস্যাগুলি সাধারণত দুর্বল তারের, অস্থির শক্তি সরবরাহ বা বার্ধক্যজনিত উপাদানগুলির কারণে ঘটে।

তারের সংযোগগুলির রুটিন চেকগুলি, নিয়ন্ত্রণ ক্যাবিনেটগুলি পরিষ্কার এবং শুকনো রাখা এবং নিয়মিত স্ব-ডায়াগনস্টিকগুলি সম্পাদন করা বৈদ্যুতিক সমস্যার কারণে অপরিকল্পিত ডাউনটাইম এড়াতে সহায়তা করতে পারে